نویسنده: manager

راهنمای جامع قیر، بخش چهل و نهم- نمودار داده های آزمون قیر

نمودار داده های آزمون قیر

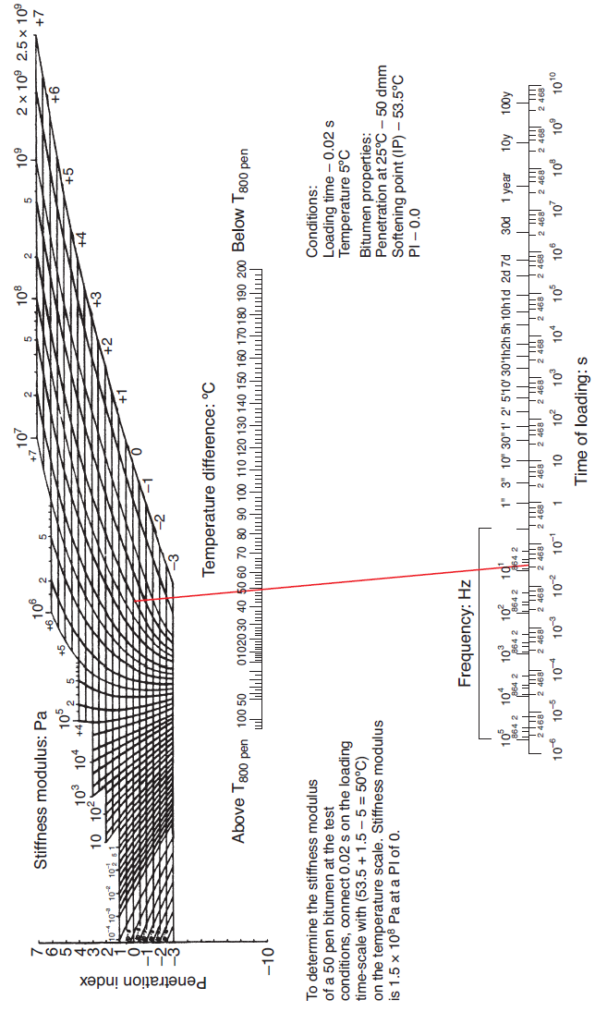

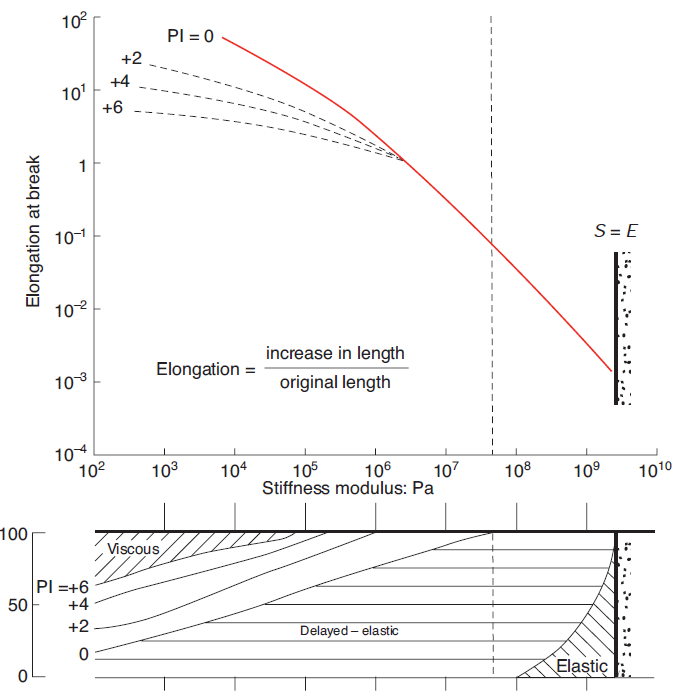

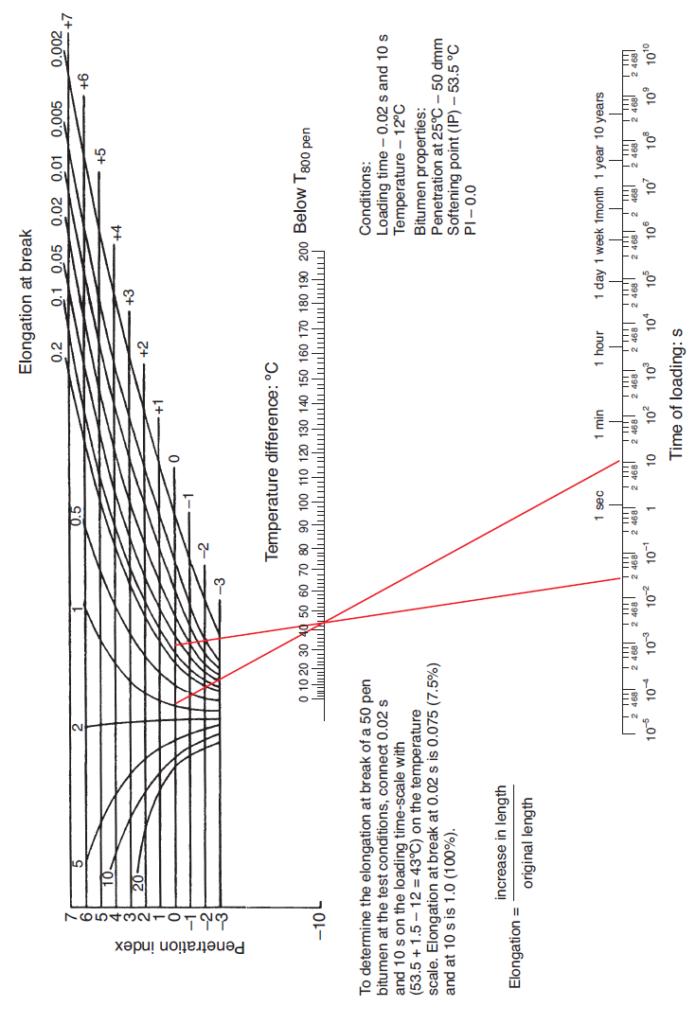

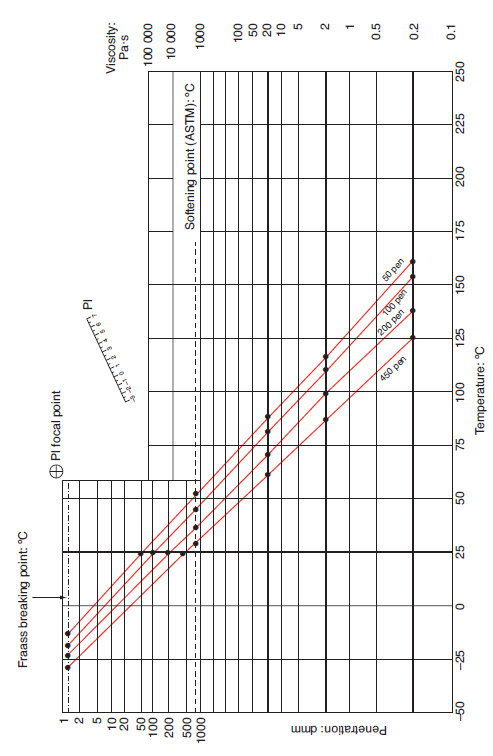

در اواخر دهه 1960 میلادی، Heukelom سیستمی را ارائه کرد که در آن اطلاعات نفوذپذیری، نقطه نرمی، نقطه شکست فراس و ویسکوزیته را میتوان بهصورت تابعی از دما بر روی نمودار به دست آورد. این سیستم اکنون بنام نمودار دادههای آزمون (BTDC) شناخته میشود.

نمودار از یک محور افقی درجه حرارت و دو محور عمودی نفوذپذیری / ویسکوزیته تشکیلشده است. مقیاس دما بهصورت خطی و مقیاس نفوذپذیری بهصورت لگاریتمی میباشد. مقیاس ویسکوزیته بهگونهای تعبیهشده که قیرهای گرید نفوذی با حساسیت دمایی نرمال با شاخصهای نفوذپذیری رابطه مستقیم داشته باشند. یک نمودار دادههای آزمون در شکل شماره 6-10 نشان دادهشده است.

نمودار داده های آزمون قیرBTDC نشان میدهد که چگونه ویسکوزیته قیر به درجه حرارت بستگی دارد. در BTDC زمان بارگذاری در نظر گرفته نمیشود. ازآنجاکه نتایج آزمون در این نمودار رابطه خطی دارند، پیشبینی مشخصات دما / ویسکوزیته قیر نفوذی در یک محدوده گسترده دمایی تنها با استفاده از نقطه نرمی و نفوذپذیری امکانپذیر است.

شناخت ویسکوزیته قیر در طول فرآیند متراکم سازی آسفالت اهمیت زیادی دارد. این موضوع در شکل شماره 6-11 برای یک آسفالت متراکم تولیدشده از قیر با نفوذپذیری 200 نشان دادهشده است. اگر ویسکوزیته قیر در طول عملیات تولید بسیار بالا باشد، ممکن است سنگدانه ها بهخوبی توسط قیر پوش داده نشوند. درحالیکه اگر ویسکوزیته خیلی پایین باشد سنگدانه ها بهخوبی پوشش دادهشده ولی بهاحتمال فراوان قیر اطراف این سنگدانه ها در طول فرآیند ذخیرهسازی و یا انتقال چکه کرده و قیر موجود در آسفالت تخلیه میشود. برای پوشش مرغوب و رضایتبخش، مقدار ویسکوزیته باید در حدود Pa.s 0/2 باشد.

شکل 6-10 مقیاس BTDC تولیدشده از یک منبع قیرهای گرید نفوذی

در طول ذخیرهسازی اگر ویسکوزیته خیلی پایین باشد، مخلوط بیشازحد سیال بوده و درنتیجه باعث انتشار مواد در زیر غلتک میشود. ویسکوزیته بالا باعث کاهش چشمگیر کارایی مخلوط شده و تراکم مناسب به دست نمیآید. مشخصشده که ویسکوزیته مطلوب برای متراکم سازی بین Pa.s 2 تا Pa.s 20 است.

بنابراین، BTDC یک ابزار مفید برای تشخیص دمای مناسب بهمنظور دستیابی به ویسکوزیته مطلوب برای هر نوع قیر است. ویسکوزیته موردنیاز در طول فرآیند تولید آسفالت و لایهبرداری در شکل شماره 6-11 ارائهشده است.

شکل 6-11 BTDC ویسکوزیته قیر

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش چهل و ششم-حساسیت دمایی-شاخص نفوذپذیری (PI)

راهنمای جامع قیر، بخش چهل و ششم-حساسیت دمایی-شاخص نفوذپذیری (PI)

حساسیت دمایی-شاخص نفوذپذیری

تمامی قیرها با افزایش دما نرمتر شده و پس از کاهش دما سختتر میشوند. یکی از بهترین معادلات شناختهشده معادلهای است که حساسیت دمایی نفوذپذیری قیر را توصیف میکند (1936، Pfeiffer و Van Doormaal).

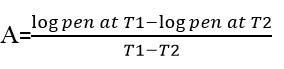

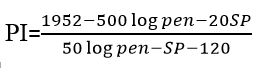

اگر لگاریتم نفوذپذیری (Log Pen) را در برابر درجه حرارت T رسم کنیم یک خط مستقیم به دست میآید که بهصورت زیر است:

Log Pen= AT+K

که در آن A حساسیت دمایی لگاریتم نفوذپذیری و K یک مقدار ثابت است.

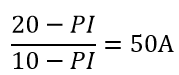

مقادیر A از حدود 0/015 تا 0/06 متغیر بوده و این نشان میدهد که ممکن است مقادیر حساسیت دمایی تفاوتهای قابلتوجهی داشته باشد. Pfeiffer و Van Doormaal معادلهای را برای حساسیت دمایی ارائه دادند که در آن مقدار حدود صفر برای قیرهای گرید جادهای فرض شده است. به همین دلیل آنها شاخص نفوذپذیری (PI) را بهصورت

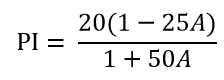

و یا صراحتاً تعریف کردهاند.

مقادیر شاخص نفوذپذیری محدودهای از 3- برای قیرهایی با حساسیت دمایی بالا تا حدود 7+ برای قیرهای بسیار دمیده با حساسیت دمایی پایین (شاخص نفوذپذیری بالا) دارند. PIتابع A بوده و میتوان آن را از اندازهگیری نفوذپذیری در دو دمای T1 و T2 با استفاده از معادله زیر به دست آورد:

میزان پایداری در نقطه نرمی را میتوان برحسب نفوذپذیری بیان کرد که هر دو توسط برونیابی خطی لگاریتم نفوذپذیری در مقابل درجه حرارت و یا اندازهگیری مستقیم میزان نفوذ سوزن در دمای نقطه نرمی طبق ASTM به دست میآید.

Pfeiffer و Van Doormaal فهمیدند که اغلب قیرها نفوذپذیری در حدود 800 دسی میلیمتر را در دمای نقطه نرمی دارند. آنها با جایگزینی T2در معادله فوق با درجه حرارت نقطه نرمی (SP) و نفوذپذیری 800 در دمای T2 معادله زیر را به دست آوردند:

با جایگزینی این معادله در معادله PI و با فرض دمای 25 درجه سانتیگراد تست نفوذپذیری، معادله زیر به دست میآید:

فرض مقدار نفوذپذیری 800 دسی میلیمتر در دمای نقطه نرمی برای تمام قیرها معتبر نیست؛ بنابراین توصیه میشود که حساسیت دمایی را با استفاده از نفوذپذیری در دو دمای T1 و T2به دست آورید.

نموگراف های نشان دادهشده در اشکال 6-4 و 6-5 مقادیر تقریبی PI استنباط شده از نفوذپذیری در 20 درجه سانتیگراد و دمای نقطه نرمی و یا نفوذپذیری قیر در دو درجه حرارت مختلف را نشان میدهد. با توجه به گسترش مقادیر نفوذپذیری در دمای نقطه نرمی، مقدار PIبهدستآمده از نفوذپذیری و یک نقطه نرمی با مقدار PIدقیق بهدستآمده از دونقطه نرمی متفاوت است.

از PIمیتوان برای پیشبینی رفتار قیر استفاده کرد ولی برای حصول اطمینان میبایست اندازهگیری سختی و یا ویسکوزیته قیر را نیز بکار گرفت.

شکل 6-4 نموگراف شاخص نفوذپذیری (نقطه نرمی/نفوذپذیری)

خطی بین مقادیر نقطه نرمی (خط A) و نفوذپذیری (خط B) رسم کرده، محل تلاقی آن با خط C مقدار نفوذپذیری قیر را مشخص میکند

شکل 6-5 نموگراف شاخص نفوذپذیری (نفوذپذیری /نفوذپذیری)

تفاوت بین دو دمای تست نفوذپذیری بر روی خط A و نسبت دو نفوذ بر روی خط B رسم شده است. یک خط از طریق این دونقطه رسم کرده و محل برخورد آن بر روی خط C نشاندهنده مقدار شاخص نفوذپذیری قیر است

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش چهل و هفتم-ویسکوزیته

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش چهل و سوم- آزمون نفوذپذیری

راهنمای جامع قیر، بخش چهل و سوم- آزمون نفوذپذیری

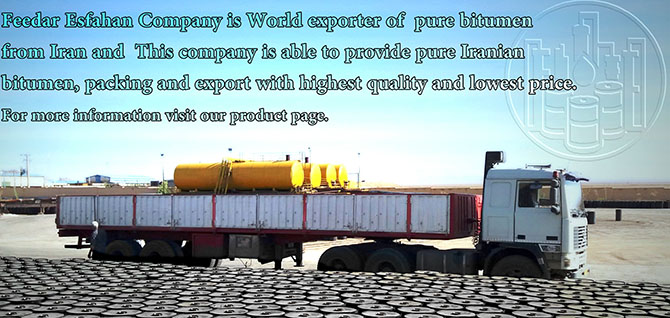

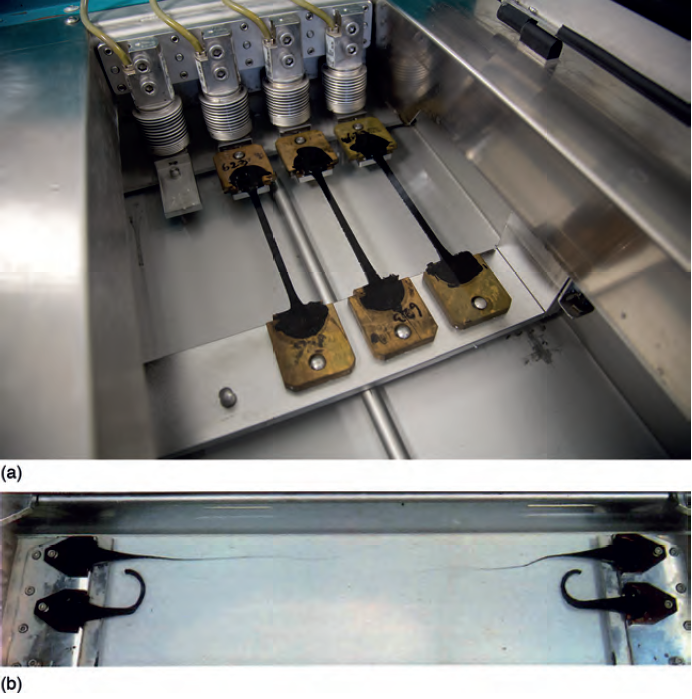

درجه نفوذپذیری و یا مقدار اکسیداسیون قیر توسط تست نفوذپذیری (بهطور مثال منطبق با استاندارد ASTM D5 و یا استاندارد EN 1426) اندازهگیری میشود. در این آزمون، سوزنی با ابعاد و استاندارد مشخص تحت یک مقدار بار و زمان معین و درجه حرارتی خاص به درون قیر نفوذ میکند. دستگاه آزمون نفوذپذیری در شکل شماره 6-1 نشان دادهشده است.

شکل 6-1 دستگاه تست نفوذپذیری

مقدار نفوذپذیری بهصورت میزان نفوذ عمقی سوزن استاندارد درون نمونه قیر تحت شرایط دمایی، مقدار بارگذاری و دوره زمانی استاندارد برحسب دسی میلیمتر بیان میشود. معمولاً مقدار بار قرارگرفته بر روی سوزن 100 گرم، دوره نفوذ 5 ثانیه و دمای آزمون 25 درجه سانتیگراد است. برای هر نمونه، پس از اطمینان از ثابت بودن درجه حرارت، تعداد سه مرتبه آزمون را انجام میدهیم. میانگین بهدستآمده از نتایج این سه آزمون بهصورت نزدیکترین عدد صحیح ثبت و بهعنوان مقدار نفوذپذیری نمونه اعلام میشود. این مقدار نفوذپذیری در صورتی تائید میشود که اختلاف بین این سه اندازهگیری از حد مشخصی فراتر نرود.

مقدار کمتر نفوذپذیری بیانگر سختتر بودن قیر است. متقابلاً مقدار بالای نفوذپذیری نشاندهنده نرمتر بودن نمونه قیر است. این تست مبنایی برای طبقهبندی قیرها بر اساس مقدار نفوذپذیری استاندار میباشد.

ضروری است که روش انجام آزمون بهدقت تحت نظر داشته باشیم؛ زیرا حتی یک خطای جزئی میتواند منجر به تفاوتهای چشمگیر در نتایج آزمون شود. خطاهای معمول شامل:

- نمونهبرداری اشتباه و یا ضعیف

- نگهداری نامناسب دستگاه و سوزن مربوطه

- دمای نامناسب و عدم رعایت زمان استاندارد

دقت در کنترل درجه حرارت باید بین مثبت و منفی 1/0 سانتیگراد باشد. سوزن دستگاه باید بهطور مرتب از جهت صاف بودن، تمیز بودن و عدم انحنا موردبررسی قرار گیرد. استفاده از دستگاه اتوماتیک تعیین مدتزمان نفوذ سوزن برای افزایش دقت توصیهشده و باید بهطور مرتب موردبررسی قرارگرفته تا از صحت عملکرد آن اطمینان داشته باشیم. مقادیر نفوذ کمتر از 2 دسی میلیمتر و بیشتر از 500 دسی میلیمتر را نمیتوان با این تجهیزات بهدقت تعیین کرد. برای تعیین میزان نفوذپذیری قیرهای نرمتر به سوزنهای بلندتر و کاپ نمونه عمیقتر احتیاج داریم.

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش چهلم، گواهی CE

گواهی CE

در سالهای گذشته اتحادیه اروپا تدوین یک استاندارد هماهنگ در محصولات مورداستفاده در ساختوساز را بررسی و اجرا کرد. بر این اساس، استانداردسازی بایندر آسفالت مدنظر قرار گرفت. این فرآیند با دستورالعمل ابداعی اتحادیه (CEE/89/106) شروع و پسازآن تبدیل به استاندارد 305/211 شد. تأثیر این یکپارچهسازی تعیین استانداردهای حداقلی قابلاجرا در سراسر اتحادیه اروپا است. بر این اساس تمامی تولیدکنندگان بایندر در اتحادیه اروپا ملزم به دریافت گواهی CE میباشند.

گواهی CE در صنعت قیر در موارد زیر اجباری است:

- قیر گرید روسازی منطبق بر استاندارد EN 12591: 2009 (BSI, 2009a)

- قیر سخت گرید روسازی منطبق با استاندارد EN 13924: 2006 (BSI, 2006)

- قیر اصلاحشده پلیمری PMB منطبق با استاندارد EN 14023: 2010 (BSI, 2010a)

اطلاعات بیشتر در مورد گواهی CE را در فصول بعدی کتاب ارائه خواهیم کرد.

مشخصات قیرهای SHRP/Superpave

برنامه تحقیقاتی بزرگراههای استراتژیک (SHRP)، از سال 1987 میلادی در ایالاتمتحده آمریکا آغاز شد. این برنامه یک تلاش هماهنگ برای ارائه مشخصات معقول برای قیر و آسفالت بر مینای پارامترهای عملکردی بود. هدف از این برنامه تولید فرآوردههای روسازی بزرگراهها با بهترین عملکرد در زمان سرویس بود. این نوع از روسازیها را اصطلاحاً Superpave (روسازیهای برتر) مینامند.

یکی از نتایج این کار این بود که مشخصات بایندر آسفالت Superpave را بر اساس ویژگیهای عملکردیشان در شرایط آب و هوایی مختلف تقسیمبندی میکنند.

جدول شماره 5-4 نشاندهنده مشخصات کامل بایندرهای Superpave است. از این مشخصات برای کنترل تغییر شکل، شکستگی در دمای پایین و خستگی روسازی آسفالت استفاده میشود. این کار با کنترل خصوصیات مختلف فیزیکی اندازهگیری شده توسط تجهیزاتی که در این فصل معرفی شد به دست میآید. در این نوع طبقهبندی خصوصیات فیزیکی برای تمام گریدها ثابت بوده اما دمایی که باید در آن این خصوصیات ظهور پیدا کنند بر اساس شرایط آب و هوایی که بایندر در آن قرار میگیرد، متفاوت است. بهطور مثال قیر PG 52-40 برای استفاده در شرایط آب و هوایی که میانگین دمای هفت روز آن بهطور بیشینه 52 درجه سانتیگراد و بهطور کمینه 40 درجه سانتیگراد باشد مناسب است.

جدول 5-4 خصوصیات تمامی بایندرهای Superpave

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش سی و هفتم، آزمایشات مربوط به مخلوط

راهنمای جامع قیر، بخش سی و هفتم، آزمایشات مربوط به مخلوط

سخت شدگی ناشی از اکسیداسیون و تبخیر قشر نازک قیر در تماس با سنگدانه ها توسط دو آزمون مخلوط ارزیابی میشوند:

آزمون ذخیرهسازی مخلوط داغ (Van Gooswilligen و همکاران، 1999) و آزمون تغییر نقطه نرمی قیر در طول فرآیند تولید آسفالت. آزمون ذخیرهسازی مخلوط داغ شرایط پیرشدگی را در طول اختلاط و ذخیرهسازی شبیهسازی میکند. مخلوط موردنظر در آزمایشگاه تولیدشده و مقدار مشخصی از آن را به مدت 16 ساعت در دمای 160 درجه سانتیگراد در یک قالب بستهشده ذخیرهسازی میکنند. بهاینترتیب حجم هوای موجود در نمونه مشخصشده که اینیک مقدار ثابت است. قیر از مواد مخلوط شده و ذخیرهشده بازیابی شده و نفوذپذیری و نقطه نرمی آن تعیین میشود. پیرشدگی قیر در طول اختلاط و ذخیرهسازی بهصورت تفاوت بین نقطه نرمی نمونه بعد از ذخیرهسازی و نقطه نرمی اولیه آن محاسبه میشود.

در مقیاس آزمایشگاهی، این تغییرات بسیار شدید بوده و تفاوت نقطه نرمی در آن بسیار بیشتر از آن است که در حجم بالای ذخیرهسازی مشاهده میشود. با این اوصاف، این آزمایش با تمایل سخت شدن مخلوط در دمای بالا و تماس طولانیمدت با هوا ارتباط مستقیم دارد.

پیرشدگی ساختاری

فرضیهای وجود دارد که ساختار قیر ممکن است پس از گذشت زمان طولانی از عمر سرویس خود بهطور آهسته دچار تغییراتی شده و منجر به تغییر حالت آن از نوع Gel به نوع Sol شود. این تأثیر گاهی نیز به نام سخت شدگی فیزیکی معرفی میشود؛ و دانشمندان معتقدند که نتیجه فرآیند آهسته تعادل ترمودینامیکی است. آسفالتن ها بهطور پیدرپی تشکیل میشوند. بااینحال نتایج اثبات نکرد که سخت شدگی فیزیکی تنها دلیل این فرآیند باشد و در این مورد پیرشدگی اکسیداتیو یکی از عوامل مشکوک میباشد.

پیرشدگی تراوشی

اگر غلظت قیر متوازن نباشد، ممکن است هنگام تماس با سنگدانه های متخلخل، تراوش روغنی رخداده و اجزاء با ویسکوزیته کمتر به سطح سنگدانه ها میرسند. برای مثال چنین حالتی میتواند هنگام اختلاط قیرهای اکسیداسیونی درجه بالا با اجزاء سبک مانند روغنهای شار بهمنظور تولید قیر با ویسکوزیته موردنظر رخ دهد. این فرآیند تراوشی باعث سخت شدن قشری از قیر که بر روی سنگدانه ها باقیمانده میشود. تراوش در درجه اول تابع مقدار اجزاء دارای وزن مولکولی کم نسبت به مقدار و نوع آسفالتن است.

محققان شرکت شل آزمون تراوش قطره را برای اندازهگیری مقدار تمایل تراوش یک قیر ابداع و توسعه دادهاند. در این آزمون، قطرات قیر بر روی فرورفتگیهای صفحات مرمری سفید قرار داده میشوند. سپس این صفحات در دمای 60 درجه سانتیگراد به مدت چهار روز تحت هالهای از نیتروژن قرار میگیرند. در طول این مدت، حلقههای روغن اطراف قطرات قیر تشکیلشده که میتوان آنها را با استفاده از میکروسکوپ و نور ماوراءبنفش اندازهگیری کرد. عرض این حلقهها میتواند از یک میلیمتر برای قیر متوازن تا چندید میلیمتر برای قیرهای نامتوازن متفاوت باشد.

سخت شدگی ناشی از اکسیداسیون در زمان سرویس میتواند قابلتوجه بوده که نهتنها به میزان تمایل به تراوش قیر بلکه به میزان تخلخل سنگدانه ها نیز بستگی دارد. اگر سنگدانه ها دارای تخلخل کمی باشند (صرفنظر از تمایل به تراوش قیر)، مقدار تراوش جذبشده ناچیز است. همچنین اگر تمایل به تراوش یک قیر پایین باشد، مقدار تراوش جذبشده (صرفنظر از مقدار تخلخل سنگدانه ها) ناچیز است. قیر با تمایل به تراوش بالا و یا سنگدانه های بسیار متخلخل منجر به افزایش تراوش و بهتبع آن تسریع در سخت شدگی و تشکیل ترک بر روی آسفالت میشود.

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش سی و چهارم-انسجام

راهنمای جامع قیر، بخش سی و چهارم-انسجام

انسجام

قدرت انسجام یک قیر توسط نیروی انعطافپذیر در دمای پایین (BSI, 2008) و یا با استفاده از آزمون کشش (BSI, 2010b) تعیین میشود. در آزمون شکلپذیری (شکل شماره 5-3)، نمونههای دمبل شکل قیر در حمام آب غوطهور شده و با سرعت مناسب 50 میلیمتر در دقیقه تا زمان وقوع گسستگی کشیده میشوند. فاصلهای که نمونه قبل از شکست کشیده میشود را بهعنوان مقدار شکلپذیری گزارش میکنند. دمای آزمون بر اساس نفوذپذیری قیر تحت آزمایش تنظیم میشود (بهطور مثال مقدار 10 درجه سانتیگراد برای قیر 80/100، 13 درجه سانتیگراد برای قیر 60/70 و 17 درجه سانتیگراد برای قیر 40/50).

با ثبت مقادیر فشار در شکستگی و انرژی لازم برای کشش نمونه در طول کل آزمون، تمایز بسیار بهتری از کشش و بهتبع آن رفتار انسجامی انواع قیر را میتوان به دست آورد.

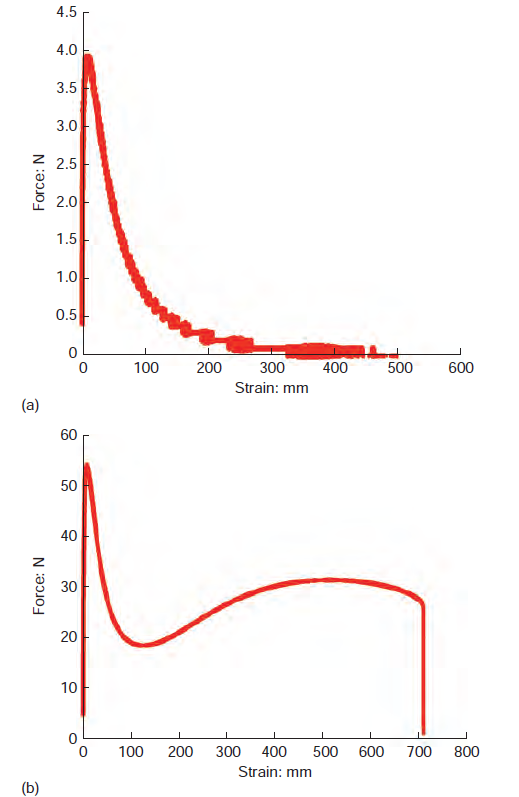

شکل 5-3 (a) آزمون شکلپذیری (b) بازیابی کشسان قیر 50/70 (بالایی) و Sell carphalte 45/80-50 (پایینی)

برای مثال، انرژی ثبتشده برای قیر اصلاحشده بهطورکلی فقط یک فشار حداکثری را در تنش پایین نشان داده که مشخصه سفتی قیر است. بعدازآن، نیروی لازم برای کشش نمونه بیشتر به سمت مقادیر نزدیک به صفر افت میکند. بهعبارتیدیگر، قیر اصلاحشده پلیمری در این آزمون توسط دو بیشینه که اولی مقدار سختی ترکیب قیر و دومی که در تنشهای بالا رخداده (معمولاً 400-200 میلیمتر) و به تأثیر شبکه پلیمر در ترکیب اشاره میکند، مشخص میشود. شکل شماره 5-4 مثالهایی از منحنیهای بهدستآمده در این آزمون را نشان میدهد.

شکل 5-4 (a) منحنی مشخصه انرژی بهدستآمده برای قیر اصلاحنشده 30/45 (اندازهگیری شده در 25 درجه سانتیگراد)، (b) منحنی مشخصه انرژی بهدستآمده برای قیر اصلاحشده پلیمری 65-25/55 (اندازهگیری شده در 10 درجه سانتیگراد)

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش سی و یکم- قیرهای گرید نفوذپذیری، گرید نفوذی سخت و گرید ویسکوزیته

قیرهای گرید نفوذپذیری، گرید نفوذی سخت و گرید ویسکوزیته

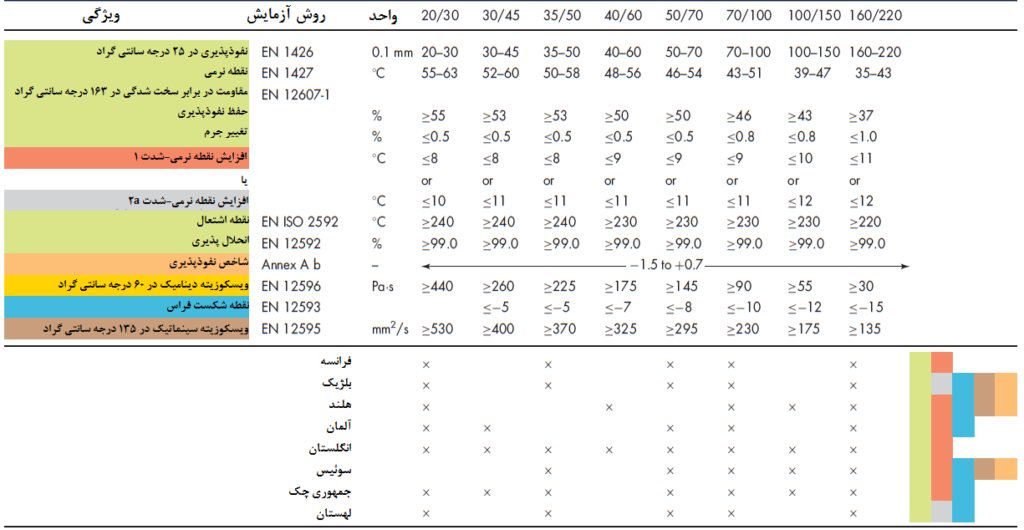

قیرهای گریـد نفـوذی از طـریق آزمـونهای نفوذپذیـری (BSI, 2007a)، نقـطه نـرمی (BSI, 2007b) تقسیمبندی میشوند. نامگذاری آنها بر اساس درجه نفوذشان است. برای مثال قیر نفوذی 40/60 دارای محدوده نفوذپذیری از 40 تا 60 میباشد. واحد نفوذپذیری دسی میلیمتر است (0/1 میلیمتر). این واحدی است که در تست نفوذ اندازهگیری میشود. قابلیت نفوذ قیر یا همان آزمایش درجه نفوذ مرسومترین آزمایش برای اندازهگیری قوام قیر است. قابلیت نفوذ قیر را بر اساس مقدار نفوذ یک سوزن استاندارد در دمای 25 درجه سانتیگراد در داخل قیر تعریف میکنند. این سوزن تحت اثر نیرویی معادل 100 گرم است. مقدار نفوذ این سوزن استاندارد را بعد از پنج ثانیه اندازه میگیرند و آن را بهعنوان قابلیت نفوذ تعریف میکنند. قیرهای نرمتر قابلیت نفوذ بیشتر دارند.

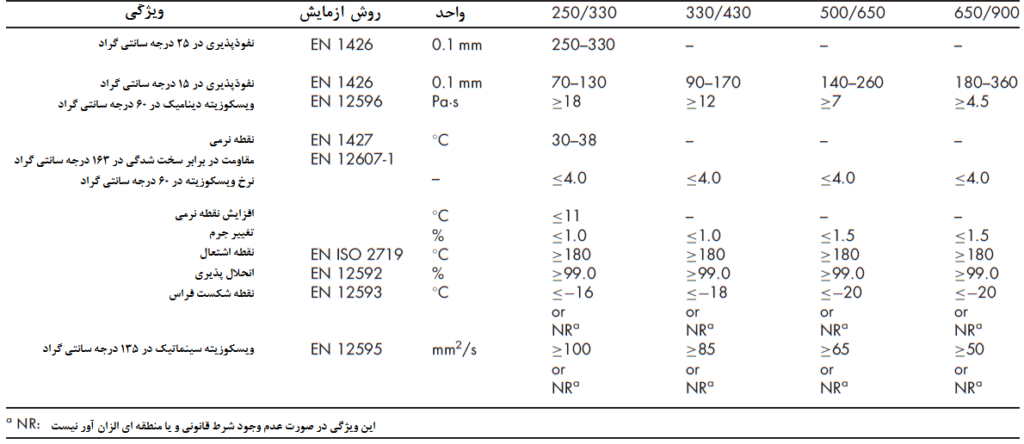

در مورد آزمون نقطه نرمی در فصل 6 بهطور مفصل بحث خواهد شد. جداول A1، B1، A2 و B2 آزمون استاندارد EN 12591 جزئیاتی از پارامترهای عملکردی کلیدی را ارائه میکنند. این جزئیات بهطور خلاصه در جداول شماره 5-1 و 5-2 منتشرشده است.

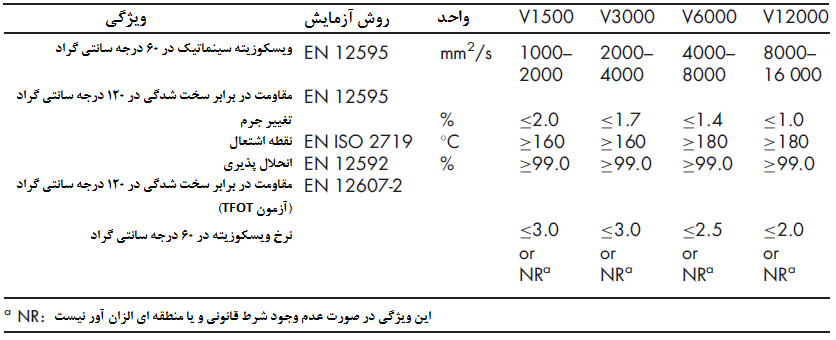

علاوه بر قیرهای سخت با گرید نفوذی، قیرهای نرمتر هم توسط روش آزمون EN 12591 پوشش داده میشوند. ازآنجاکه آزمونهای نفوذپذیری و نقطه نرمی برای قیرهای نرم کاربری ندارند، اندازهگیری ویسکوزیته در دمای 135 درجه سانتیگراد بهعنوان ویژگی اصلی نمایشدهنده خصوصیات مورداستفاده قرار میگیرد. این گریدها نیز اغلب قیر گرید ویسکوزیته نامیده شده و خصوصیات آنها طبق روش آزمون اسـتاندارد EN 12591 در جـدول شـماره 5-3 خلاصهشده است.

قیرهای سخت نفوذی دارای ویسکوزیته بسیار پایین بوده و نمایانگر انتهای دیگر مقیاس ویسکوزیته هستند. اینها بهطورکلی تنها توسط محدوده نفوذپذیریشان مشخص و طبقهبندی میشوند. در سالهای اخیر، تمایل به استفاده از قیرهای سخت در آسفالت بیشتر شده است.

جدول 5-1 خصوصیات قیرهای گرید روسازی با نفوذپذیری از 0/1×20 میلیمتر تا 0/1×220 میلیمتر، جداول A1 و B1 روش آزمون EN 12591 شامل مثالهایی از الزامات خاص منطقهای است (BSI 2009 a)

جدول 5-2 خصوصیات قیرهای گرید نفوذی با نفوذپذیری از 0/1×250 میلیمتر تا 0/1×900 میلیمتر، جداول A2 و B2 روش آزمون EN 12591، (BSI 2009 a)

جدول 5-3 خصوصیات قیرهای نرم گرید روسازی با درجهبنـدی ویـسـکوزیته، جداول A3 و B3 روش آزمون EN 12591، (BSI 2009 a)

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

راهنمای جامع قیر، بخش بیست و هفتم- رابطه بین ماهیت، ساختار و رئولوژی قیر

راهنمای جامع قیر، بخش بیست و هفتم- رابطه بین ماهیت، ساختار و رئولوژی قیر

تأثیر اجزاء تشکیلدهنده قیر بر خواص آن

تأثیر اجزاء تشکیلدهنده قیر (ترکیبات SARA) بر روی خصوصیات قیر درگذشته موردمطالعه قرارگرفته است (Griffin و Miles 1961، Griffin و همکاران 1959، McKay و همکاران 1978 و Reerink 1973). با ثابت نگهداشتن غلظت آسفالتن در یک نمونه و تغییر اجزاء دیگر موارد زیر مشاهدهشده است:

- افزایش مقدار آروماتیک با نسبت ثابت اشباع به رزین بهغیراز کاهش اندک حساسیت برشی، تأثیر کمی بر رئولوژی دارد.

- ثابت نگهداشتن نسبت رزین به آروماتیک و افزایش مقدار اشباعها موجب نرمتر شدن قیر میشود.

- افزایش رزین باعث سختتر شدن قیر شده، شاخص نفوذپذیری و حساسیت برشی را کاهش داده ولی ویسکوزیته را افزایش میدهد.

همچنین دیدهشده که خصوصیات رئولوژیکی قیر وابستگی شدیدی به مقدار آسفالتن دارد (Lin و همکاران 1996). در یک دمای ثابت با افزایش غلظت آسفالتن مخلوط شده در مالتن، ویسکوزیته قیر نیز افزوده میشود. بااینحال، افزایش ویسکوزیته درصورتیکه آسفالتن های کروی بهخوبی حلنشده باشند، بهطور قابلتوجهی بیشتر از حد انتظار خواهد بود. این نشان میدهد که آسفالتن ها میتوانند با یکدیگر و یا با محیط حلکننده واکنش داشته باشند. حتی در محلول رقیق تولوئن، ویسکوزیته با افزایش غلظت آسفالتن، افزایش مییابد.

آسفالتن ها بهصورت پشتههای بشقاب مانند بوده و از ساختارهای حلقهای آروماتیک/نفتنیک تشکیلشدهاند. ویسکوزیته محلول، مخصوصاً یک محلول رقیق، به شکل ذرات آسفالتن وابسته است. اندازه ذرات فقط هنگامیکه با افزایش سایز یک تغییر شکل به وجود آید اهمیت دارد. در دماهای بالا، پیوند نگهدارنده ذرات آسفالتن شکسته شده و موجب تغییر شکل و اندازه ذرات و یا خوشهها میشود. متعاقباً با افزایش دما، ویسکوزیته کاهش مییابد. با سرد شدن قیر مذاب پیوند بین ریز تجمعات آسفالتن برای تشکیل خوشه برقرار میشود.

افزایش چشمگیر رفتار غیر نیوتنی قیر سرد ناشی از جاذبههای درونمولکولی و بینمولکولی مابین آسفالتن ها و دیگر اجزاء میباشد. تحت برش، این جاذبهها به شکلی تغییر شکل داده و یا حتی از هم جدا میشوند. در دماهای محیطی، رئولوژی قیر به درجه پیوند ذرات آسفالتن و مقدار نسبی اجزاء موجود در سیستم که بر این پیوندها اثرگذار هستند، بستگی دارد.

پرسشها در مورد واکنش بین رزینها و آسفالتن ها در پژوهشی توسط Mullins در سال 2010 موردبررسی قرارگرفته است. شواهدی وجود دارد که نشاندهنده تعامل و واکنش محدود بین ریز تجمعات آسفالتن و اجزاء رزین است (2010،Mullins).

استدلال مطرحشده برای حمایت از تئوری وجود برهمکنش بین رزینها و آسفالتن ها برای تثبیت آسفالتن ها این است که ریز تجمعات آسفالتن و یا پراکندگی آنها در تولوئن در صورت عدم حضور رزین پایدار میباشد (2010،Mullins). آزمایش جدایش آسفالتن ها از نفت خام نشان داد که مقدار رزین کمتر از حد انتظار بوده و این شاهدی است از تأثیر محدودکننده رزینها بر روی ریز تجمعات آسفالتن.

مطالعات دیگری با بهکارگیری اندازهگیری میکرو سنجی (بهطور مثال اندازهگیری تغییرات بسیار کوچک با افزایش دما) نشان داد که یک تعاملی بین فاز رزین و آسفالتن وجود دارد. این اندازهگیری با آنچه توسط شبیهسازیها پیشبینیشده بود قابلمقایسه است. مطالعات دیگر شامل اندازهگیری پراکندگی نوترون با زاویه کوچک نشان داد که اندازه ریز تجمعات آسفالتن در حضور رزینها کوچکتر بوده و این بیانکننده وجود یک واکنش بین این دو جزء تشکیلدهنده قیر است. البته در مدل Dickie و Yen-Mullins به پرسشها در مورد واکنش بین رزین و آسفالتن و میزان آن جوابی داده نشده است.

برای مشاهده ادامه مطلب برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید: