دسته: صنعت قیر

ایمنی و سلامت در کار با قیر

ایمنی و سلامت در کار با قیر

هیچگونه اثرات مخرب ایمنی و سلامت از در معرض محصولات قیری قرار گرفتن در مراحل نهایی کار با آن مانند روسازی جادهها و عایقکاری پشتبام شناسایی نشده است. بههرحال مواجهه شغلی با قیر و انتشار قیر ممکن است همراه با خطرات بالقوهای باشد که در ادامه مطالب آن را شرح میدهیم.

مخاطرات شغلی

سوختگی

تماس با قیر مذاب میتواند موجب ایجاد سوختگیهای شدید در چشم و پوست، حتی در مقادیر کوچک شود. لباسپوششی کامل (مانند شلوار بلند و پیراهن آستیندار) و دیگر تجهیزات حفاظتی مانند دستکش مقاوم در برابر حرارت، عینک ایمنی و ماسک صورت میتواند از سوختگی در طول نقلوانتقال و کار با قیر جلوگیری کند.

سوزش

تعدادی از ترکیبات منتشرشده از قیر مذاب شامل هیدروژن سولفید ممکن است موجب تحریک و سوزش چشم، پوست و یا دستگاه تنفسی شود. حرارت قیر، انتشار را افزایش داده که میتواند مواد حاصل از انتشار در استنشاق و یا تماس باپوست قرار گیرند. حفظ درجه حرارت قیر در کمترین میزان ممکن یکی از راههای مهم برای کاهش ایجاد و تولید انتشار مواد قیر بوده و درنتیجه موجب کاهش پتانسیل تحریک و سوزش گردد. کنترلهای مهندسی بیشتر و شیوه کار نیز از عوامل دیگر در کاهش تحریک است.

سرطان

همانطور که در بخش قبلی بررسی شد، نفت خام حاوی هیدروکربنهای آروماتیک چند حلقهای است که برخی از آنها سرطانزا میباشند. درحالیکه بیشتر PAH ها در طول فرآیند پالایش به دیگر جریانهای نفتی تفکیک میشوند، بهطور نسبی غلظتهای پایینی از PAH باقیمانده در قیر وجود دارد. به همین دلیل قیرها را برای داشتن پتانسیل سرطانزا بودن موردتحقیق و بررسی قرار میدهند.

اطلاعات منتشرشده حاکی از آن است که قیر خطر سرطان ندارد. سطح کم PAH ها در قیر بهآسانی جذب نشده و قرار گرفتن در معرض PAH ها از طریق دست زدن به مواد قیری بسیار کم است. پتانسیل سرطان برای انسانهایی که در معرض قیر و مواد منتشرشده از آن قرار دارند توسط آژانس بینالمللی تحقیقات سرطانی در سال 2011 انجامگرفته و در سال 2013 منتشرشده است. ارزیابی کلی پتانسیل سرطانزا بودن برای انسان بر پایه یافتههای سرطانی در انسان، مطالعه سرطان در حیوانات آزمایشگاهی و دیگر اطلاعات مربوطه است.

در آژانس بینالمللی تحقیقات سرطانی هیچ افزایش ثابتی در سرطان در هر دو مطالعه انجامگرفته در مورد اشتغال افراد در کار آسفالت و روسازی و یا مطالعات حیوانی در آن دسته از موجوداتی که با قیر و یا انتشار مواد حاصل از قیر مواجه بودن دیده نشد. مدارک بسیار محدودی برای ابتلا به سرطان در ارتباط با مشاغل عایقکاری پشتبام و یا آسفالتکاری مشاهدهشده است. در مطالعه حیـوانی عصـاره تغلیـظ شده بخار آسـفالت بهدسـتآمده از نوع ویژهای از قیـرهای عایـقکاری (نوع BURA3) نتایج و شواهدی از سرطان بر روی پوست موش دیدهشده است. یافتههای کلی در این مورد در جدول شماره 4 ارائهشده است. این ارزیابیها بهصورت کلی بوده و هنوز بهصورت قطعی نمیباشد.

جدول 4 خلاصه ای از ارزیابی های آژانس بین المللی تحقیقات سرطانی

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

انتشار آلایندههای قیر در هوا و مقایسه آن در دو نوع قیر

انتشار آلایندههای قیر در هوا و مقایسه آن در دو نوع قیر

در طول فرآیند تولید که همراه با دفع و خروج مولکولها با نقطهجوش پایین همراه است، انتشار آلایندهها به جو تحت شرایط نرمال رخ نخواهد داد. انتشار آلایندههای قیر در دمای محیط بسیار ناچیز است. به دلیل خصوصیات فیزیکی قیر، نقلوانتقال و بهکارگیری آن در دمای بالا امکانپذیر است. در این شرایط است که امکان انتشار آلایندهها وجود دارد.

انتشار آلایندهها در جو شامل مخلوط پیچیدهای است. که غالباً از هیدروکربنها با محدوده نقطهجوش وسیع تشکیلشده است. مشتقات نفتالین تنها بخشی از ترکیبات شناساییشده در این انتشار میباشد.

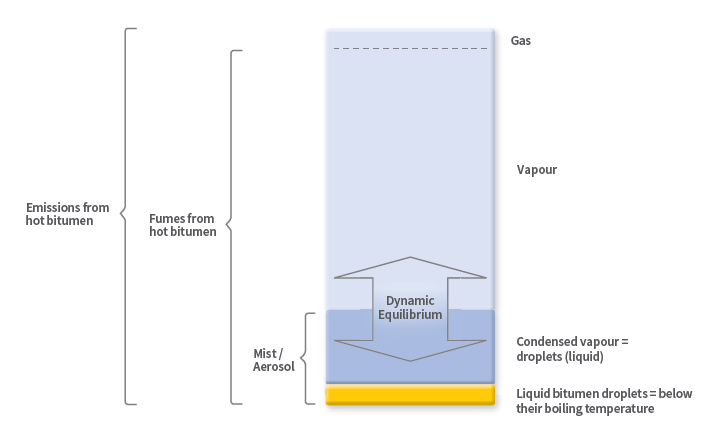

انتشار از قیر مذاب یک تعادل دینامیکی است که در شکل شماره 10 به تصویر کشیده شده است. مولکولهای گاز و قطرات قیر سهم جزئی از مواد منتشرشده از قیر مذاب است. نسبت آئروسل/مه یا غبار به بخار در شرایط محیطی و کاربری متفاوت است. معمولاً در آئروسل نسبت بخار در محدوده 5:95-15:85 است. اما این باید تحت شرایط اصلی مانند دمای بالا شناسایی شود که نسبت واقعی ممکن است بسیار فراتر از این محدوده باشد.

شکل 10 نمودار شماتیک انتشار قیر

مقایسه انتشار در قیر اصلاح هوایی شده و قیر بهدستآمده از تقطیر وکیوم

ترکیب انتشار از دو نوع قیر صنعتی با یکدیگر مقایسه شده است. این قیرها در پالایشگاه مشابه و از یک نوع نفت خام تولیدشدهاند. تفاوت آنها در روش و فرآیند تولیدشان میباشد. یکی از این قیرها گرید 70/100 است که توسط تقطیر جزءبهجزء وکیوم بهصورت مستقیم بهدستآمده است. گرید قیر دوم50/70 است که بهوسیله دمیدن هوا به وکیوم باقیمانده و اصلاح هوایی آن بهدستآمده است. مقایسه تحلیلی قیرها و انتشار آزمایشگاهی تحت شرایط یکسان انجامگرفته است. انتشار انجامگرفته از قیرها در دمای 155 درجه سانتی گراد جمعآوریشده بهطور گسترده جهت ارزیابی شباهتها و تفاوتها مورد تجزیهوتحلیل قرارگرفته است.

انتشار در فیلتر ولولههای جاذب جمعآوری، شسته و ترکیبشده و برای شبیهسازی تقطیر، عدد کربن و مقدار کل ماده آلی مورد آنالیز قرارگرفته است. برای مشخص کردن ترکیبات بیشتر در انتشار قیر از روش GC/MS برای خلق اثرانگشت از ترکیبات استخراجشده استفاده شده است.

مقایسه انتشار از دو قیر منجر به کسب نتایج زیر شده است:

-

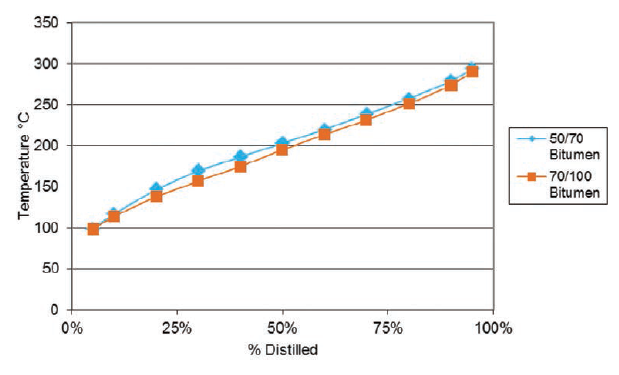

توزیع نقطهجوش از هر دو نوع نمونه بخار تغلیظ شده تقریباً یکسان بود (مشاهده شکل شماره 11)

-

نسبت مشابهی از اجزاء نمونه فرار به آئروسل به دست آمد.

-

اثرانگشت GC/MS بهدستآمده از هر دو نوع نمونه انتشار، ازنظر ترکیبات شناختهشده مشابه بود.

شکل 11 منحنی توزیع نقطهجوش برای نمونههای انتشار قیر 50/70 (آبیرنگ) و 70/100 (نارنجیرنگ)

اگرچه برخی از تفاوتهای جزئی درداده ها آشکار است. ولی بهطورکلی به نظر میرسد که انتشار به وجود آمده از مواد هر دو نوع قیر ازنظر ترکیببندی و خصوصیات فیزیکی مشابه میباشد. بر مبنای این نتایج به این جمعبندی رسیدند که نتایج حاصل از قیر اصلاح هوایی شده مورداستفاده در مطالعات Fraunhofer میتواند بهصورت متقابل برای قیرهای گرید Stright-run و وکیوم باقیمانده نیز مورداستفاده قرار گیرد (CAS#8052-42-48 & 64741-56-6).

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

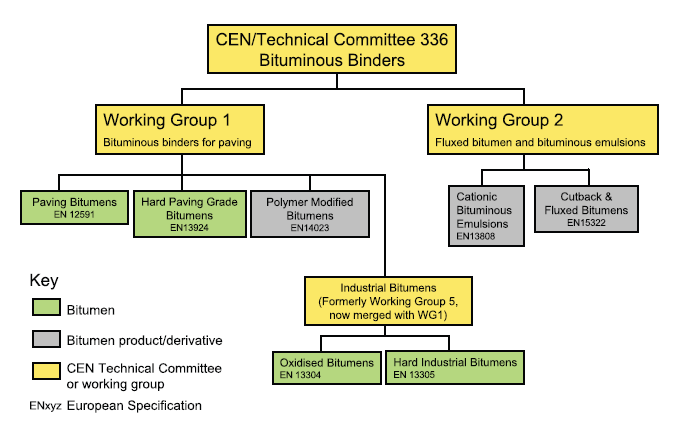

فرآوردههای حاصل از اختلاط قیر با مواد غیر قیری

فرآوردههای حاصل از اختلاط قیر با مواد غیر قیری

محصولاتی که با استفاده از اختلاط قیر با مواد و ترکیبات غیری قیری به دست میآید را میتوان با عنوان قیرهای اصلاحشده طبقهبندی کرد. روشهای اصلاح جهت بهبود خصوصیات قیر برای به دست آوردن ویژگیهای نهایی موردنظر برای بیشتر قیرها مورداستفاده قرار میگیرد. تکنیکهای اصلاح در درجه اول به عملکرد دلخواه و موردنظر محصول نهایی و خصوصیات فرآورده بستگی دارد. مثالهایی از فرآوردههای قیری اصلاحشده ممکن است شامل موارد زیر باشد ولی محدود به این سهطبقه بندی کلی نیست:

-

افزودن پرکنندههای ویژه و یا عامل گسترش

-

اصلاح شیمیایی

-

اصلاح پلیمری

قیر کات بک (Cutback Bitumen) و قیر سیال شده (Fluxed Bitumen)

محصولی است که در آن ویسکوزیته بهوسیله افزودن کنترلشده حلالهای فرار مانند نفتا، نفت سفید، بنزین و یا گازوئیل کاهش و یا تقلیل یافته است. درنتیجه در دماهای خیلی سرد بهصورت مؤثرتری نفوذ کرده و یا افشانندگی بهتری را نسبت به قیر دستنخورده دارد. مواد و حلالهای مورداستفاده در قیر کات بک بعد از بکار گیری تبخیر شده و باعث میشود که مواد باقیمانده سختی مشابهی نسبت به قیر اصلی داشته باشند. حلال قیر کات بک یک منحنی انحلال نسبتاً محدودی دارد (قیر پایه مورداستفاده از نوع 80/100 است). ویسکوزیته قیر کات بک بهطورکلی کمتر از قیر سیال شده است. زمینههای کاربری آنها تابعی از این ویژگیها است. کات بک بهعنوان لایهای اشباع برای یک یا دو سطح و لایه زبر، روکش سرد مواد و تقلیل مقدار قیر موردنیاز برای امولسیون سازی کاربرد دارد. از قیر سیال شده جهت پوشش سطوح در جادهها و بزرگراههای پرترافیک استفاده میشود. قیر سیال شده بهطورکلی با استفاده از یک نسبت از حلالهای نفتی غیر فرار که نرمی قیر را بدون افزایش نوسانات آن زیاد میکند، ساخته میشود. منحنی انحلال قیر سیال شده نسبت به قیر کات بک گستردهتر بوده به صورتی که قیر پایه مورداستفاده در آن ازلحاظ نفوذپذیری در گسترهای از گرید 40/50 تا گرید 180/220 قرار دارند.

امولسیون قیری

امولسیون پراکندگی از یک مایع غیرقابل امتزاج در دیگری است که توسط امولسیفایر (ماده امولسیون کننده) پایدار میشود. در انواع معمول امولسیونهای قیری، قیر در آب پراکندهشده و امولسیون توسط یک عامل با سطحفعال (سورفکتانت) که با نسبت مناسب بکار گرفتهشده است پایدار میشود. قطرات پراکندهشده ممکن است بسته به نوع سورفکتانت بکار برده شده دارای بار الکتریکی مثبت، منفی و یا بدون بار باشند. بایندر نیز میتواند یک قیر، کات بک و یا یک قیر اصلاحشده باشد. درنتیجه امولسیونهای قیر را میتوان در سه دسته تقسیمبندی کرد:

-

کاتیونی با گلبولهای شارژ شده مثبت

-

آنیونی با گلبولهای شارژ شده منفی

-

غیر یونی با گلبولهای خنثی

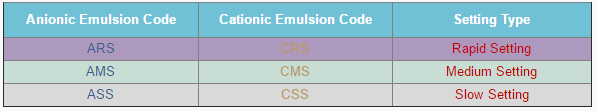

درجات اصلی امولسیونهای قیری بهصورت زیر طبقهبندی میشود:

شکل 8 گریدهای مختلف امولسیونهای قیری

اصلاح شیمیایی

اصلاح شیمیایی اغلب برای کسب خصوصیات و عملکرد ویژه مورداستفاده قرار میگیرد. روشهای شیمیایی شامل:

-

ترویج کننده چسبندگی (بهطور مثال مشتقات آمین چرب، ایمیدازولین)

-

ترکیبات فسفری (مانند پنتا اکسید فسفر، پلی فسفریک اسید)

-

گوگرد عنصری

-

انیدرید مالئیک

-

سیستمهای مخلوط گرم (بهطور مثال بهکارگیری سورفکتانت و یا افزودن روان کنندههای شیمیایی)

پلیمر و اصلاحکنندههای لاستیکی

اصلاح پلیمری به دلایل زیادی بهطور گسترده با استفاده از افزودن پلیمر به قیر مورداستفاده قرار میگیرد. از ابتدای قرن بیستم از پلیمرهای طبیعی و مصنوعی برای بهبود خواص قیر استفادهشده است. از بسیاری از پلیمرها در جهت بهبود و بالا بردن خصوصیات قیر استفادهشده است که شامل:

-

پلیمرهای طبیعی (مانند لیگنین)

-

پلیمرهای ترموپلاستیک (مانند پلیپروپیلن، پلیاتیلن، اتیلن ونیل استات)

-

الاستومرها (مانند لاستیک طبیعی، لاستیک مصنوعی، پلی بوتادین، لاستیک بوتیل)

-

الاستومرهای ترموپلاستیک (مانند کوپلیمرهای بلوکی استایرن، ترکیبات پلی الیفین، پلی اورتان های ترموپلاستیک)

-

تایرهای لاستیکی (مانند تایرهای کارکرده بازیافت شده)

از لیست ارائهشده در بالا از الاستومرهای ترموپلاستیک بهطور گستردهای در اصلاح خواص قیر استفاده میشود. این فرآوردهها بهطورکلی منجر به افزایش سختی قیر در دماهای بالا و کاهش شکنندگی آن در دماهای پایین با القاء خاصیت لاستیکی به قیر میشوند. درنتیجه بهترین ترکیب را برای کسب خصوصیات دلخواه موردنظر بسته به نوع استفاده را ارائه میدهند. از پلیمرها در محدودهای از 1 درصد تا سطح بهینه 3 درصد و در برخی از موارد به مقدار 7 درصد از وزن کل بایندر برای اصلاح خواص قیر استفاده میشود.

تایرهای لاستیکی برای حدود سی سال است که در محدودهای بین 5 درصد تا 20 درصد وزنی بایندر بسته به خصوصیات هدفگذاری شده مورداستفاده قرارگرفتهاند.

پرکنندهها و عوامل گسترده کننده

افزودن پرکنندههای ویژه و یا عوامل گسترده کننده احتمالاً قدیمیترین روش اصلاح قیر مورداستفاده برای بهبود ویژگیهای گرانروی و سفتی قیر است و شامل مواد افزودنی زیر است:

-

پرکنندههای معدنی (مانند سنگآهک، خاکستر و رس)

-

ترویج کنندههای چسبندگی (مانند آهک هیدراته)

-

الیاف (مانند الیاف طبیعی سلولز و الیاف مصنوعی پلیپروپیلن)

-

قیرهای طبیعی (مانند آسفالت دریاچهای ترینیداد و گیلسونایت)

-

مواد آسفالتی بازیافتی (مانند آسفالت روسازی بازیافت شده)

-

واکسها (مانند واکسهای مصنوعی با عنوان Fisher-Tropsch ، واکس طبیعی مانند مونتان و مشتقات آمید مانند اتیلن بیس-استرامید)

-

بایندر زیستی

-

سیستمهای مخلوط گرم (مانند واکسهای طبیعی و مصنوعی)

-

محصولات حاصل از بازیافت روغنهای مصرفشده

-

سولفور

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

فرآیند اکسیداسیون

فرآیند اکسیداسیون

قیر اکسیده که اغلب بهعنوان قیر دمیده شناختهشده است در واحد تولیدی که به نام واحد قیر دمیده (BBU) و یا واحد دمیدن هوا (ABU) و یا اکسیدکننده شناختهشده است تولید میشود. بسته به غلظت خوراک و شرایط فرآوری، واحد BBU دو نوع محصول با غلظتها و ویژگیهای متفاوت را تولید میکند که شامل: قیر تصحیحشده با هوا که اغلب بهعنوان نیمه دمیده شناختهشده و قیر اکسیدشده که معروف به قیر دمیده است میباشد. هردو محصول توسط شماره CAS# 64742-93-4 پوشش داده میشوند.

فرآیند شامل عبور هوا به مقدار 140-85 مترمکعب در دقیقه بهطور مرتب از سراسر خوراک قیر در دمای بالا برای تغییر خصوصیات فیزیکی محصولات است. هدف اصلی، سختتر کردن قیر، افزایش نقطه نرمی و تغییر در ویژگیها و خصوصیات ویسکوزیته حرارتی قیر است. فرآیندهای دسترسی به این اهداف از طریق درجات مختلف واکنشهای شیمیایی است که درنتیجه آن با افزایش در میانگین وزن مولکولهای قیر منجر به افزایش بیشینه ویسکوزیته قیر میشود.

درجه متوسط دمیدن هوا که بانام اصلاح هوایی شناختهشده است معمولاً برای تنظیم کردن خصوصیات فیزیکی خوراک تزریقشده برای تولید موادی که در ساخت محصولات عایقکاری پشتبام و دیگر فعالیتهای صنعتی مصرف میشوند، کاربرد دارد. ممکن است از روغنهای سیال برای نرمتر کردن خوراک در واحد BBU استفاده شود. همچنین امکان دارد که از کاتالیست ها برای افزایش سرعت واکنش و بهبود حساسیت دمایی استفاده شود. کاتالیست ها شامل موادی از قبیل فریک کلرید، هیدروکلریک اسید، فسفرپنتا اکسید و یا فسفریک اسید است.

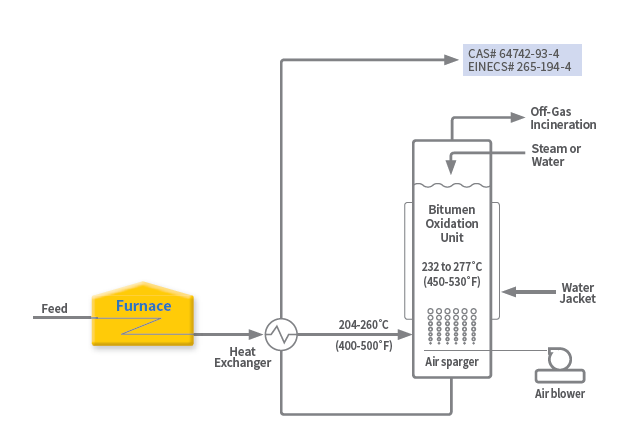

واحد BBU در درجه اول شامل یک رآکتور، دمنده هوا، تجهیزات خارج کننده و یا سوزاندن گاز و تجهیزات کنترلکننده درجه حرارت است. رآکتور معمولاً یک منبع خالی است ولی ممکن است دارای تیغهها و یا سیستم تحریککننده مکانیکی برای اطمینان از اختلاط کامل قیر با هوا باشد. واکنش اکسیداسیون معمولاً حرارت زا بوده درنتیجه ممکن است رآکتور به Water Jacket و یا تجهیزات اسپری آب در بالای آن برای کنترل دمای قیر مجهز شود. از تزریق بخار و یا آب به داخل فضای بالایی رآکتور برای کاهش مقدار اکسیژن جهت مدیریت و کنترل خطر آتشسوزی و یا انفجار استفاده میشود. نمودار شماتیک واحد قیر دمیده در شکل شماره 5 ارائهشده است.

باوجود مکانیسم واکنشی پیچیده و سینتیک در واحد دمیده، مسیر واکنش کلی بهعنوان دگرگونی و تبدیل ساختارهای حلقوی به رزینها (آروماتیکهای قطبی) که بهنوبه خود برای تشکیل آسفالتن تغلیظ شده است خلاصه میشود. در قیر دمیده، فرآیند اکسایش اولیه تشکیل پیوند کربن-کربن از طریق اکسایش تراکمی و به مقدار کمتر تشکیل گروههای استر است.

شکل 5 نمودار شماتیک فرآیند تولید قیر دمیده

تغییرات شیمیایی که در طول اکسیداسیون رخ میدهد تغییراتی را در ویژگیهای فیزیکی خوراک واحد BBU بسته بهشدت فرآیند اکسیداسیون اعمال میکند. درنتیجه واکنش حلقویها و رزینها فاز مالتن روغنی تشکیلشده که آسفالتن ها را پوشش داده و باعث سختتر شدن قیر، کاهش نفوذپذیری و افزایش نقطه نرمی میشود. افزایش غلظت آسفالتن ها فراتر از نقطه خاص خواص جریان در درجه حرارت محیطی قیر را از رفتار ویسکوالاستیک به رفتار عملاً الاستیک خالص تبدیل میکند. شدت اکسیداسیون تعیینکننده حساسیت دمایی محصولات است. محصولات اصلاح هوایی شده (اکسیداسیون متوسط) خصوصیات شبیه به قیر Stright-run تقطیرشده در خلأ دارند. به این دلیل قیرهای اصلاح هوایی شده و باقیمانده از تقطیر در خلأ بهطور مستقیم و یا بهصورت ترکیبی برای تولید محصولات نهایی استفاده میشوند. قیرهای اکسیده تفاوتهای چشمگیری در مقادیر حساسیت دمایی بهعنوان نتیجهای از مقدار بیشینه آسفالتن داشته و دارای نقطه نرمی بالا و قابلملاحظه است. ترکیب این خصوصیات نمیتواند از طریق تقطیر ساده و یا اصلاح هوایی به دست آید.

نرخ و سرعت واکنش اکسیداسیونی که رخ میدهد تحت تأثیر خصوصیات خوراک و شرایط موجود در واحد دمیده مانند ویسکوزیته و یا نفوذپذیری خوراک، واکنشپذیری خوراک، درجه حرارت، سرعت جریان هوا، درجه تحریک، فشار، نسبت تغذیه هوا و به کار گرفتن و یا نگرفتن کاتالیست بستگی دارد.

محصولات بهدستآمده از فرآیند اصلاح هوایی و اکسیداسیون میتواند با استفاده از مشخصههای زیر متفاوت باشد:

ورود خوراک به واحد قیر دمیده

-نفوذپذیری

تغییر در خصوصیات: ورودی خوراک در مقابل خروجی قیر دمیده از واحد

-تغییر در نقطه نرمی

-نرخ نفوذپذیری

خروجی قیر دمیده

-شاخص نفوذ

-نقطه نرمی

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

تولید قیر،آنالیز و انتخاب نفت خام

تولید قیر

قیر ترکیب بسیار پیچیده از اجزاء ارگانیک حاوی درصد بالایی از هیدروکربن با عدد کربن بالاست. این خانواده از مولکولها در بسیاری از منابع نفت خام وجود دارند. قیر در درجه اول از تقطیر در خلاء نفت خامی که بهدقت انتخابشده است به دست میآید. ماده تقطیر ناپذیر باقیمانده در ته برج تقطیر را بهاصطلاح وکیوم مینامند که از آن برای تولید قیر استفاده میشود. در سادهترین روش تولید قیر، اجزاء سبکتر با نقطهجوش پایین را از نفت خام جدا کرده و درنتیجه محصول با نقطهجوش بالا و وزن مولکولی زیاد با نوسانات کم به دست میآید. ویژگیها و کیفیت قیر بهطور عمده به نفت خام مورداستفاده در تولید آن بستگی دارد. درجات مختلف با خصوصیات متفاوت هم از طریق پالایش مستقیم قیر و هم از طریق ترکیب چند قیر با یکدیگر به دست میآید. قیر را میتوان برای تغییر در خصوصیات فیزیکی با توجه با ویژگیهای مدنظر فرآوری کرد. برای انواع دیگر قیر و بهطور مثال قیرهای اکسیده، تنها راه برای به دست آوردن خصوصیات دلخواه، تولید مولکول جدید از طریق انجام واکنشهای شیمیایی است.

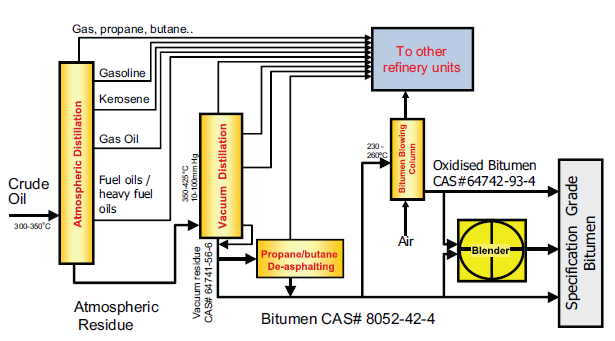

چندین روش تولید برای به دست آوردن قیر بسته به منبع نفت خام و قابلیت فرآوری در پالایشگاه وجود دارد. اغلب ترکیبی از فرآیندها انتخاب میشود. نمودار شماتیک شکل 2 مجموعهای از فرآیندهای پالایش مربوط به تولید قیر را ارائه میکند.

شکل 2 نمودار شماتیک تولید قیر

آنالیز و انتخاب نفت خام

مواد نفتی باقیمانده از تقطیر نفت خام، ماده اولیه برای تولید قیر میباشد؛ بنابراین خصوصیات قیر به ویژگیهای نفت خامی که قیر از آن تولید میشود بستگی دارد. در میان بسیاری از منابع نفت خام موجود، فقط تعداد محدودی از آنها برای تولید قیر باکیفیت مطلوب و در مقیاس تجاری مناسب میباشند. بهطورکلی نفت خام سنگین (با وزن مخصوص بالاتر از 0/9) برای تولید قیر باکیفیت لازم استفاده میشود. این نوع از نفت خام مقدار بیشتری از گوگرد را در ترکیب خوددارند و بهاصطلاح نفتترش نامیده میشوند.

اخیراً پالایش یکپارچه، روش معمول برای ترکیب چند نوع نفت خام جهت تولید قیر باکیفیت پایدار طبق خصوصیات مهندسی است. ازاینرو آنالیز ترکیبی قیر تولیدشده توسط یک پالایشگاه خیلی متفاوت نمیباشد. علاوه بر آن، ماهیت فرآیند پالایش مواد نفتی بهگونهای است که انتظار میرود قیرهای تولیدی از منابع مختلف عرضهشده، ازلحاظ کیفیت شبیه یکدیگر باشند.

ماسه نفتی ، شیل نفتی و نفت شیلی

ذخایر عظیمی از ماسه نفتی و شیل نفتی وجود دارد که ازلحاظ اقتصادی برای استخراج هیدروکربن از آنها مناسب میباشند و استفاده از آنها بهسرعت در حال رشد است.

ماسههای نفتی مخلوطی از ماسه، آب، رس و انباشتهای هیدروکربنهای سنگین است. ماسه نفتی هم از طریق روش معدنی روباز و هم از طریق روش معدنی گرمایش درجا به دست میآید. پس آز آن برای خارج کردن ناخالصیهای هیدروکربنی فرآوری شده که این امر بهمنظور سهولت در حملونقل آن به سمت پالایشگاه برای تقطیر و فرآوری است.

شیل نفتی یک سنگ خوب دانهبندی شده است که حاوی ترکیبات شناختهشده کروژن است. این ماده پیشزمینه تشکیل نفت خام بوده که بهاندازه کافی در عمق مدفون نشده و برای تبدیلشدن به نفت خام و گاز گرم نشده است. روش استخراج آن مشابه راههای استخراج ماسههای نفتی بوده اما به گرمایش در دمای بالا و در غیاب اکسیژن برای تبدیلشدن به هیدروکربن نیاز دارد. سپس میتوان آن را به پالایشگاه برای انجام فرآیندهای مرسوم انتقال داد.

شیل نفتی اغلب با عنوان نفت سخت شناختهشده است که متمایز از نفت شیلی بوده که در آن نفت در سنگها با تخلخل کم به دام افتاده و توسط شکستم هیدرولیکی قابلاستخراج است. نفت سخت معمولاً سبک و شیرین بوده و مناسب تولید قیر نمیباشد زیرا فاقد ترکیبات با وزن مولکولی بالاست که برای تولید قیر ضروری است.

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: