استفاده از آسفالت برای پوشش باند فرودگاه-بخش نوزدهم

دوام

دوام آسفالت فرودگاه شامل تحت تاثیر آسیبهای رطوبتی (جدایش پیوند قیر/ سنگدانه)، همچنین کنده شدن سنگدانه های درشت از سطح (Ravelling) است. هر دو این موارد از عوامل مهم و حیاتی برای طول عمر آسفالت فرودگاه هستند. برای بررسی Stripping (جدایش پیوند قیر/ سنگدانه) آسفالت، آزمون Lottman اصلاحشده گزارششده است. یک روش جایگزین، تست جوش تگزاس است که در آن نمونه آسفالت درون آب جوش قرار دادهشده و سپس برای آسیبهای به وجود آمده بهطور بصری مورد ارزیابی قرار میگیرد. همچنین از MMLS3 برای بررسی و ارزیابی مخلوط آسفالت تحت بارگذاری چرخهای در شرایط اشباع استفاده میشود. بهطور مشابه، دستگاه ردیاب چرخ هامبورگ را نیز میتوان با نمونه غوطهور شده در آب مورداستفاده قرارداد.

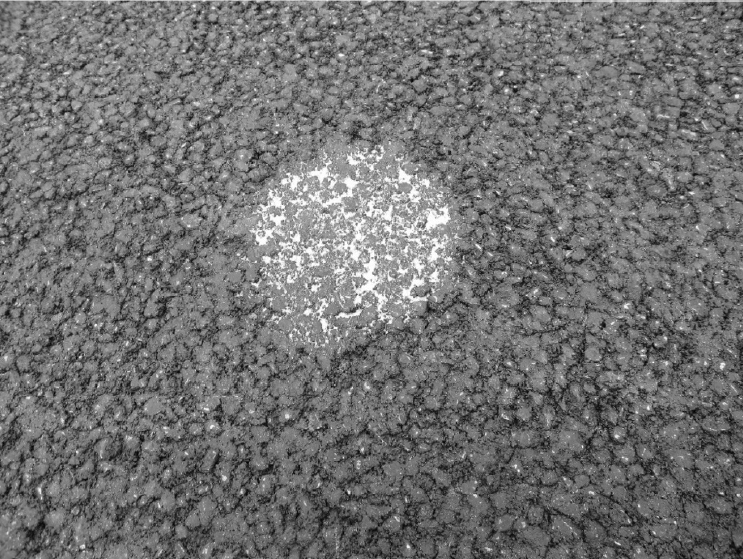

گذشته از Stripping، دوام آسفالت فرودگاه بهوسیله مقدار کنده شدن سنگدانه های درشت از سطح آسفالت تبیین میشود. مخلوط سنتی با درجهبندی متراکم طراحیشده به روش مارشال با مقدار قیر بالا، یک تعادلی را بین مقاومت در برابر تغییر شکل و یک سطح بادوام ارائه میکند. بااینحال، وقتی مخلوط جایگزین در نظر گرفته میشود، اندازهگیری مقدار دوام به عامل مهمتری تبدیل میشود.

آزمون تلفات UCL) Contabro) در دانشگاه کاتالونیا اسپانیا برای ارزیابی اثربخشی بر ماستیک و دوام ارائه و توسعهیافته است. مخلوط آسفالت در معرض شرایط سایشی قرارگرفته و کاهش در جرم نمونه براثر تخریب و فرسایش اندازهگیری شده است. Perez و همکاران آزمون UCL مخلوط آسفالت را برای ارزیابی دوام ماستیک بهعنوان شاخص کنده شدن سنگدانه های درشت از سطح، مورداستفاده قرار دادهاند.

اکسیداسیون و پیرشدگی قیر، دوام مخلوط آسفالت را توسط فرسایش ماستیک و جدا شدن سنگدانه های درشت سطحی در طول زمان تحت تأثیر قرار میدهند. تأثیر آزمون دوام قیر مبتنی بر پیرشدگی تسریع شده (PAV)، بهخوبی اثباتشده و یک اندازهگیری غیرمستقیم از سهم تأثیر قیر برکنده شدن سنگدانه های درشت سطحی را ارائه میکند. ارزیابی مقاومت سنگ منشأ سنگدانه ها در برابر تخریب نیز در بررسی ویژگی آسفالت فرودگاه اهمیت دارد.

بهطور خلاصه، TSR شاخص تائید دوام آسفالت در برابر آسیبهای رطوبتی است. آزمون ردیابی چرخ با استفاده از MMLS3 یا ردیاب چرخ هامبورگ با نمونههای غوطهور شده نیز یک شاخص از حساسیتهای رطوبتی مخلوط آسفالت ارائه میکند. با توجه به کنده شدن سنگدانه ها و Ravelling براثر پیرشدگی و اکسیداسیون، فواید انجام آزمونهای دوام نیز بهخوبی اثباتشده است.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید: