توسعه استفاده از فوم قیر در آسفالت جادهها- بخش سوم

مخلوط سرد با فوم قیر

تهیه مخلوط سرد از طریق ترکیب فوم قیر با سنگدانه های معدنی مرطوب در دمای محیط، فرآیندی است که بهطور گسترده مورداستفاده قرارگرفته است. هنگامیکه فوم قیر و سنگدانه ها ترکیب میشوند، فروپاشی حبابها بهسرعت آغازشده، قطرات ریز قیر ترکخورده و تااندازهای سنگدانه ها را پوشش میدهند. رطوبت در داخل مخلوط شرایطی را فراهم میکند که قطرات قیر بتواند در داخل مخلوط پراکنده شوند. رطوبت، مخلوطی باکیفیت منحصربهفرد ارائه میکند که بهطور مثال قابلیت بهکارگیری و فشردهسازی در دمای محیط پس از اختلاط را دارد.

انواع موادی که برای تولید مخلوط فوم مورداستفاده قرار میگیرد شامل شن و ماسه و خردهسنگ است. مخلوط فوم تولیدشده میتواند برای لایههای بیس و ساب بیس آسفالت و روسازی مورداستفاده قرار گیرد. ضخامت لایه، محل قرارگیری لایه در ساختار آسفالت و سطح ترافیک از عوامل مؤثر در انتخاب مواد مخصوص برای ترکیب با فوم قیر است. برخی از ویژگیهای مخلوط سرد شامل:

-

میزان مصرف انرژی کم به دلیل آنکه در این مخلوط فقط قیر حرارت دادهشده و ذرات و سنگدانه ها نیاز به گرم شدن ندارند.

-

مقاومت خوب در برابر تغییر شکل دائمی نسبت به مخلوط داغ معادل

-

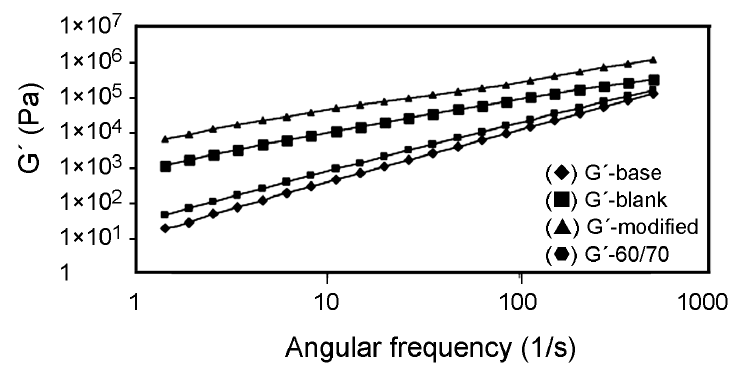

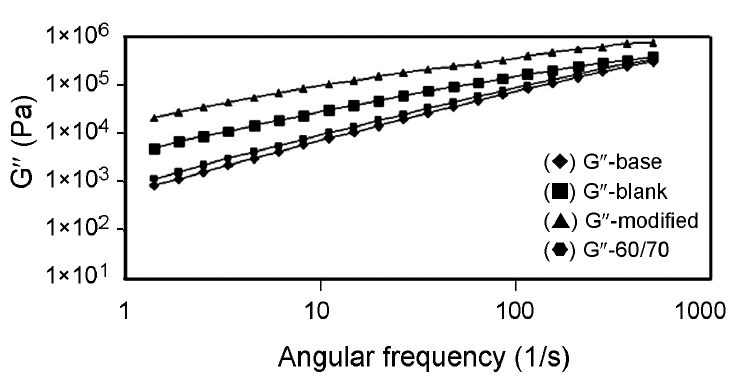

حساسیت پایینتر به فرکانس بارگذاری و درجه حرارت نسبت به مخلوط آسفالت داغ (HMA)

-

استحکام کششی کمتر نسبت به مخلوط آسفالت داغ معادل

-

قابلیت ذخیرهسازی برای چندین ماه

انتخاب مقدار بایندر برای مخلوط فوم همواره کمتر از مقدار آن برای مخلوط داغ معادل است. این در درجه اول ناشی از پوشش جزئی ذرات درشت بهوسیله فوم قیر و ترکخوردگی بیشتر قطرات قیر برای ساختن ملات مخلوط است. معمولاً قیر با نفوذپذیری نرمتر از 80 برای استفاده بهعنوان فوم استفاده میشود.

برخی الزامات عملی در ساخت و بهکارگیری مخلوط فوم سرد شامل:

-

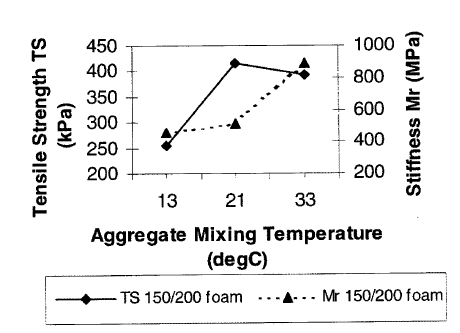

درجه حرارت ذرات و سنگدانه ها نباید به کمتر از 10 درجه سانتیگراد کاهش یابد؛ زیرا این امر اثر معکوس بر استحکام کشش مخلوط دارد (مشاهده شکل شماره 6).

-

مقدار رطوبت سنگدانه ها قبل از اختلاط باید کمتر از مقدار مطلوب (تقریباً 60 الی 80 درصد) باشد.

-

استفاده از برخی از عوامل ضد سلبکننده در مخلوط فوم توصیهشده است.

-

سطح تراکم 97 تا 100 درصد چگالی AASHTO اصلاحشده میتواند بهراحتی به دست آید، اما مقدار حفرات خالی معادل مخلوط آسفالت داغ (HMA) به علت حضور رطوبت در مخلوط در زمان فشردهسازی، قابلدستیابی نیست.

-

مخلوط سرد با فوم قیر ازلحاظ تغییر شکل و بازشدگی در ابتدای تشکیل و قبل از انجام پخت قابلتوجه، آسیبپذیر است. بهموجب پخت در طول فرآیند، آب از مخلوط در زمان بعد از فشردهسازی خارجشده که این امر به آبوهوا، عمق لایه، تخلخل، نفوذپذیری و عوامل دیگر بستگی دارد. این فرآیند معمولاً با افزایش استحکام مخلوط سرد همراه است. نرخ پخت مخلوط فوم بهطور قابلتوجهی سریعتر از مخلوط قیر امولسیونی است.

شکل 6 تأثیر حرارت ذرات بر استحکام کششی و سختی مخلوط شن و فوم

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

توسعه استفاده از فوم قیر در آسفالت جادهها- بخش چهارم

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید: