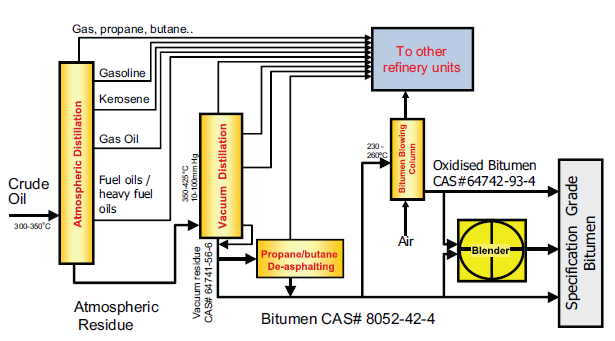

فرآیند اکسیداسیون

قیر اکسیده که اغلب بهعنوان قیر دمیده شناختهشده است در واحد تولیدی که به نام واحد قیر دمیده (BBU) و یا واحد دمیدن هوا (ABU) و یا اکسیدکننده شناختهشده است تولید میشود. بسته به غلظت خوراک و شرایط فرآوری، واحد BBU دو نوع محصول با غلظتها و ویژگیهای متفاوت را تولید میکند که شامل: قیر تصحیحشده با هوا که اغلب بهعنوان نیمه دمیده شناختهشده و قیر اکسیدشده که معروف به قیر دمیده است میباشد. هردو محصول توسط شماره CAS# 64742-93-4 پوشش داده میشوند.

فرآیند شامل عبور هوا به مقدار 140-85 مترمکعب در دقیقه بهطور مرتب از سراسر خوراک قیر در دمای بالا برای تغییر خصوصیات فیزیکی محصولات است. هدف اصلی، سختتر کردن قیر، افزایش نقطه نرمی و تغییر در ویژگیها و خصوصیات ویسکوزیته حرارتی قیر است. فرآیندهای دسترسی به این اهداف از طریق درجات مختلف واکنشهای شیمیایی است که درنتیجه آن با افزایش در میانگین وزن مولکولهای قیر منجر به افزایش بیشینه ویسکوزیته قیر میشود.

درجه متوسط دمیدن هوا که بانام اصلاح هوایی شناختهشده است معمولاً برای تنظیم کردن خصوصیات فیزیکی خوراک تزریقشده برای تولید موادی که در ساخت محصولات عایقکاری پشتبام و دیگر فعالیتهای صنعتی مصرف میشوند، کاربرد دارد. ممکن است از روغنهای سیال برای نرمتر کردن خوراک در واحد BBU استفاده شود. همچنین امکان دارد که از کاتالیست ها برای افزایش سرعت واکنش و بهبود حساسیت دمایی استفاده شود. کاتالیست ها شامل موادی از قبیل فریک کلرید، هیدروکلریک اسید، فسفرپنتا اکسید و یا فسفریک اسید است.

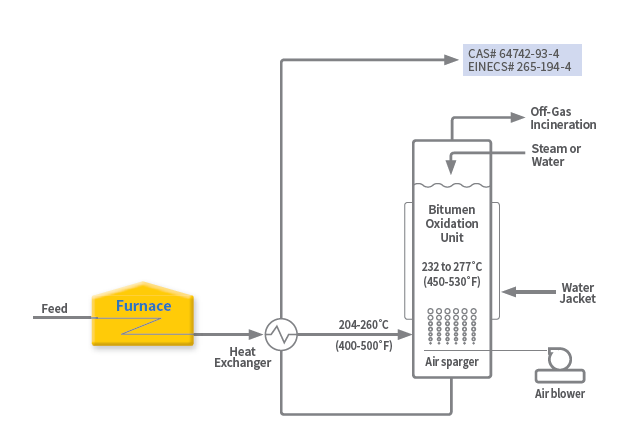

واحد BBU در درجه اول شامل یک رآکتور، دمنده هوا، تجهیزات خارج کننده و یا سوزاندن گاز و تجهیزات کنترلکننده درجه حرارت است. رآکتور معمولاً یک منبع خالی است ولی ممکن است دارای تیغهها و یا سیستم تحریککننده مکانیکی برای اطمینان از اختلاط کامل قیر با هوا باشد. واکنش اکسیداسیون معمولاً حرارت زا بوده درنتیجه ممکن است رآکتور به Water Jacket و یا تجهیزات اسپری آب در بالای آن برای کنترل دمای قیر مجهز شود. از تزریق بخار و یا آب به داخل فضای بالایی رآکتور برای کاهش مقدار اکسیژن جهت مدیریت و کنترل خطر آتشسوزی و یا انفجار استفاده میشود. نمودار شماتیک واحد قیر دمیده در شکل شماره 5 ارائهشده است.

باوجود مکانیسم واکنشی پیچیده و سینتیک در واحد دمیده، مسیر واکنش کلی بهعنوان دگرگونی و تبدیل ساختارهای حلقوی به رزینها (آروماتیکهای قطبی) که بهنوبه خود برای تشکیل آسفالتن تغلیظ شده است خلاصه میشود. در قیر دمیده، فرآیند اکسایش اولیه تشکیل پیوند کربن-کربن از طریق اکسایش تراکمی و به مقدار کمتر تشکیل گروههای استر است.

شکل 5 نمودار شماتیک فرآیند تولید قیر دمیده

تغییرات شیمیایی که در طول اکسیداسیون رخ میدهد تغییراتی را در ویژگیهای فیزیکی خوراک واحد BBU بسته بهشدت فرآیند اکسیداسیون اعمال میکند. درنتیجه واکنش حلقویها و رزینها فاز مالتن روغنی تشکیلشده که آسفالتن ها را پوشش داده و باعث سختتر شدن قیر، کاهش نفوذپذیری و افزایش نقطه نرمی میشود. افزایش غلظت آسفالتن ها فراتر از نقطه خاص خواص جریان در درجه حرارت محیطی قیر را از رفتار ویسکوالاستیک به رفتار عملاً الاستیک خالص تبدیل میکند. شدت اکسیداسیون تعیینکننده حساسیت دمایی محصولات است. محصولات اصلاح هوایی شده (اکسیداسیون متوسط) خصوصیات شبیه به قیر Stright-run تقطیرشده در خلأ دارند. به این دلیل قیرهای اصلاح هوایی شده و باقیمانده از تقطیر در خلأ بهطور مستقیم و یا بهصورت ترکیبی برای تولید محصولات نهایی استفاده میشوند. قیرهای اکسیده تفاوتهای چشمگیری در مقادیر حساسیت دمایی بهعنوان نتیجهای از مقدار بیشینه آسفالتن داشته و دارای نقطه نرمی بالا و قابلملاحظه است. ترکیب این خصوصیات نمیتواند از طریق تقطیر ساده و یا اصلاح هوایی به دست آید.

نرخ و سرعت واکنش اکسیداسیونی که رخ میدهد تحت تأثیر خصوصیات خوراک و شرایط موجود در واحد دمیده مانند ویسکوزیته و یا نفوذپذیری خوراک، واکنشپذیری خوراک، درجه حرارت، سرعت جریان هوا، درجه تحریک، فشار، نسبت تغذیه هوا و به کار گرفتن و یا نگرفتن کاتالیست بستگی دارد.

محصولات بهدستآمده از فرآیند اصلاح هوایی و اکسیداسیون میتواند با استفاده از مشخصههای زیر متفاوت باشد:

ورود خوراک به واحد قیر دمیده

-نفوذپذیری

تغییر در خصوصیات: ورودی خوراک در مقابل خروجی قیر دمیده از واحد

-تغییر در نقطه نرمی

-نرخ نفوذپذیری

خروجی قیر دمیده

-شاخص نفوذ

-نقطه نرمی

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: