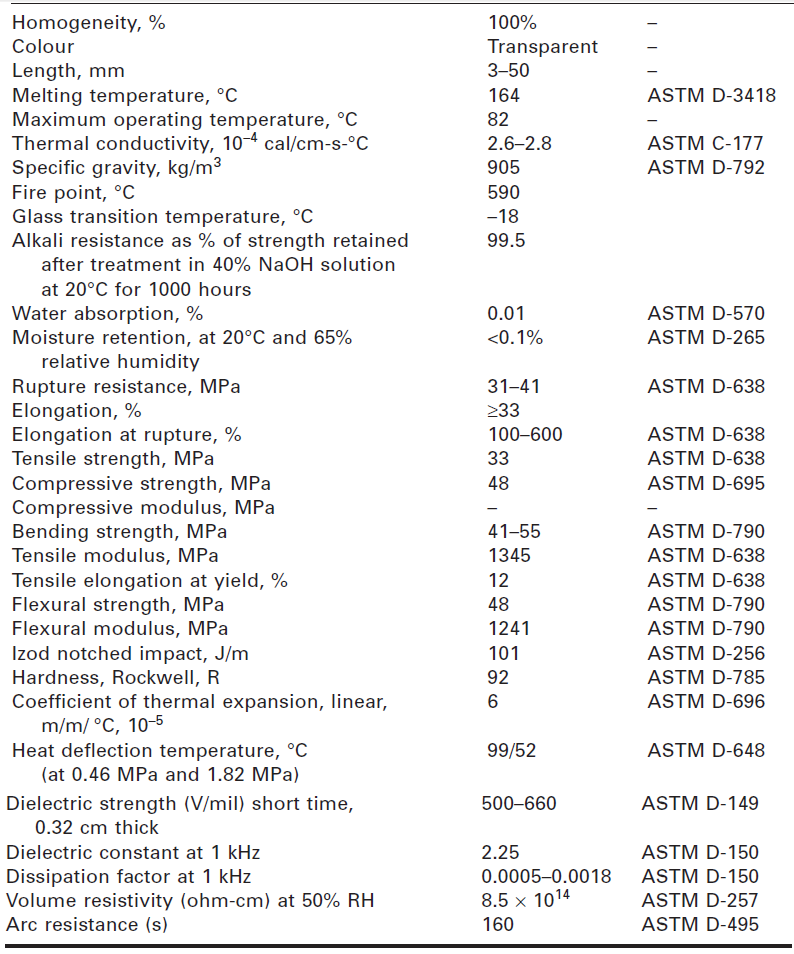

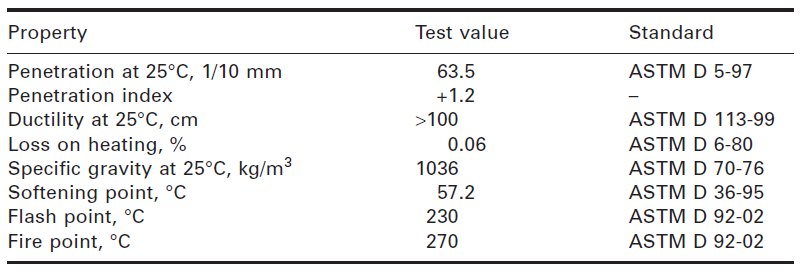

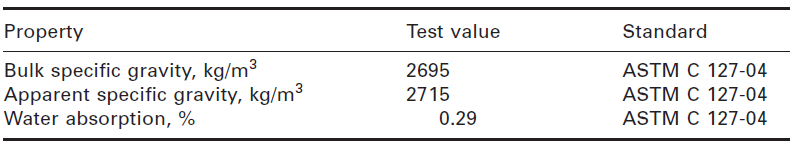

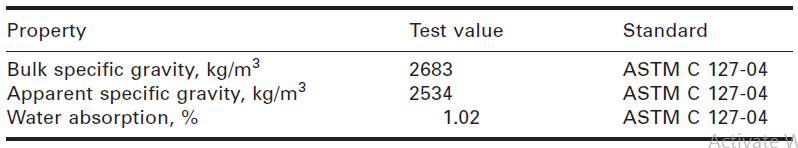

آزمونهای خواص فیزیکی متداول برای قیر اصلاح شده پلیمری

نفوذپذیری و نقطه نرمی

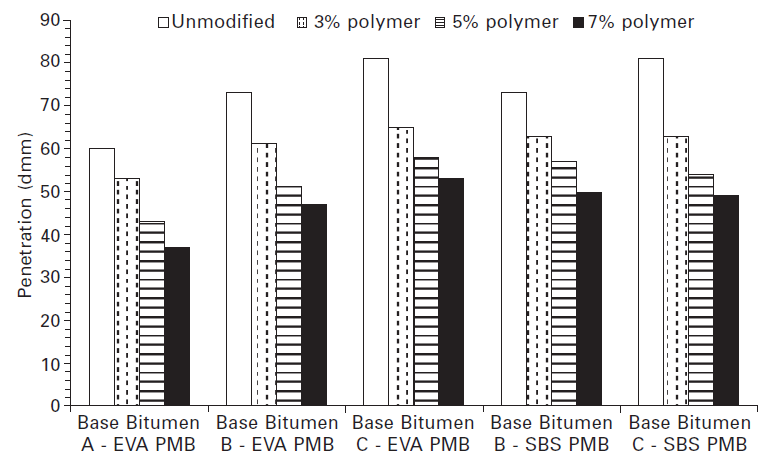

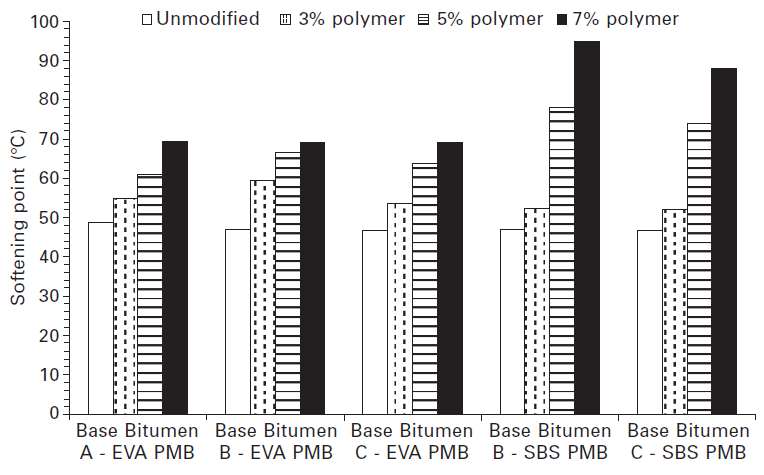

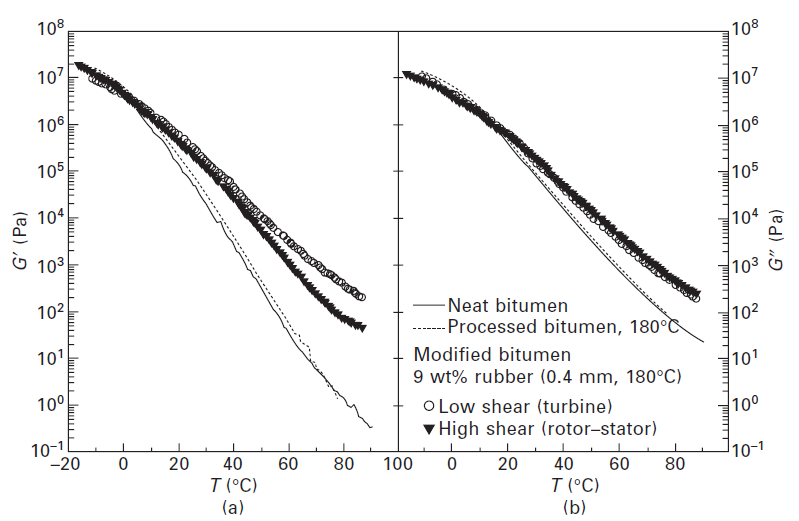

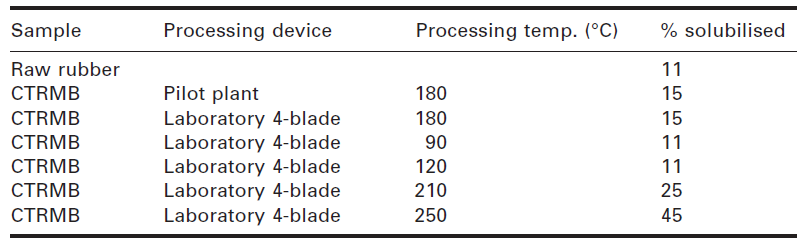

بااینکه نفوذپذیری و نقطه نرمی آزمونهای تجربی هستند ولی بهطور خاص برای تعیین پایداری قیرهای اصلاحنشده مورداستفاده قرارگرفته و هنوز هم در عمل برای تعیین اثرات پلیمرهای اصلاحکننده قیر استفاده میشوند. اثرات پلیمرهای اصلاحکننده بر روی قیرها با پایه مختلف برحسب نفوذپذیری (BS EN 1426) و درجه حرارت نقطه نرمی (BS EN 1427) در شکلهای شماره 3-8 و 4-8 نشان دادهشده است. نتایج برای تمامی 5 گروه PMB بهوضوح یک کاهش در نفوذپذیری و یک افزایش در نقطه نرمی را با افزایش مقدار پلیمر و متعاقباً اصلاح پلیمری را نشان میدهد. افزایش در سفتی بایندر (کاهش در نفوذپذیری و افزایش نقطه نرمی) را میتوان مستقیماً به اثر سفتی ناشی از افزودن هردو نوع پلیمر پلاستومری (EVA) و الاستومری (SBS) نسبت داد (Airey و 2003Rahimzade ).

شکل شماره 3-8 مقادیر نفوذپذیری برای قیرهای اصلاحنشده و اصلاحشده با پلیمرهای EVA و SBS

شکل شماره 4-8 مقادیر نقطه نرمی برای قیرهای اصلاحنشده و اصلاحشده با پلیمرهای EVA و SBS

شکل 3-8 نشان میدهد که اگرچه تغییراتی در مقادیر نفوذپذیری واقعی بین 5 گروه PMB وجود دارد ولی هیچ روند متمایزی را نمیتوان شناسایی کرد؛ بنابراین آزمون نفوذپذیری نسبتاً به مورفولوژی پلیمرهای اصلاحکننده قیر EVA و SBS غیر حساس بوده و بیانگر اثر سفتی است که میتواند از طریق افزودن هر نوع ماده پرکننده و یا حتی براثر پیرشدگی قیر صورت گیرد.

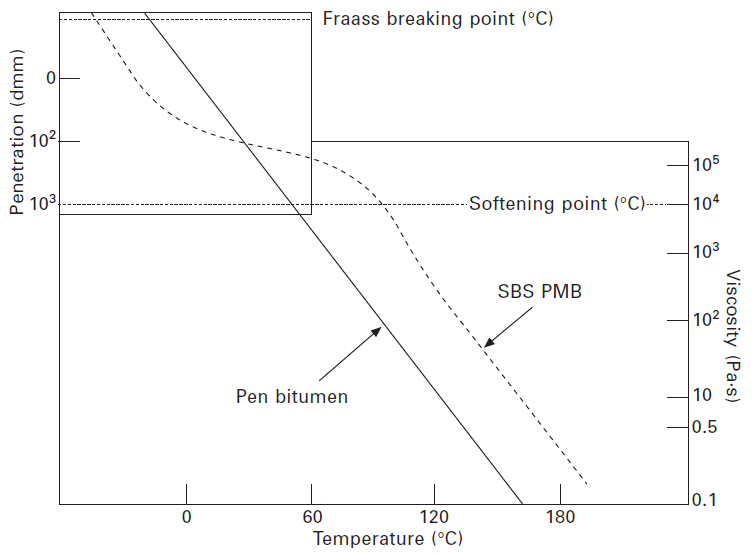

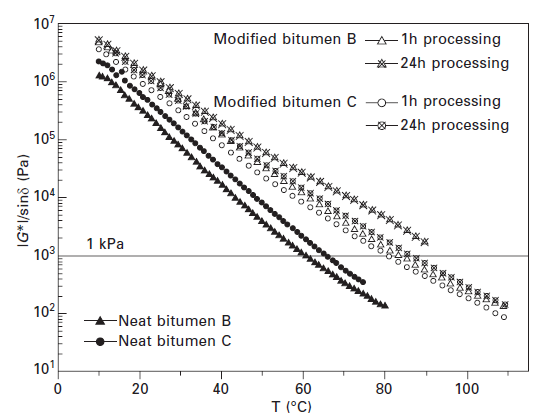

اطلاعات بهدستآمده از آزمون نقطه نرمی بینش بهتری را در رابطه با اثرات نسبی پلیمرهای اصلاحکننده ارائه میکند. نتایج به نمایش درآمده در شکل 4-8 تفاوتهای روشنی را در افزایش نقطه نرمی برای پلیمرهای اصلاحکننده EVA و SBS نشان می هد. پلیمر اصلاح کننده EVA یک افزایش نسبتاً سازگاری را در نقطه نرمی با افزایش مقدار پلیمر از 3 درصد وزنی به 7 درصد وزنی نشان می دهد. به هرحال، برای پلیمرهای اصلاح کننده قیر SBS در مقدار پلیمر کم این افزایش نسبتاً جزئی است (تقریباً 10 درصد) ولی یک افزایش شدید را در مقدار پلیمر 5 درصد وزنی تا حدود 60 درصد نشان داده و دوباره هنگامی که مقدار پلیمر تا 7 درصد وزنی افزوده می شود این افزایش را شاهد هستیم. این منحنی S شکل برای پلیمر اصلاح کننده قیر SBS نشان میدهد که زیر مقدار SBS اصلی، هیچ شبکه پلیمری دنبالهداری در بایندر وجود ندارد و پلیمر بهسادگی بهعنوان یک پرکننده عمل کرده درحالیکه در مقادیر بالاتر پلیمر تشکیل یک شبکه پیچیده کرده و قیر بهسادگی بهعنوان یک توسعهدهنده عمل میکند (Serfass و همکاران 1992). علاوه برافزایش در سختی قیر (کاهش نفوذپذیری و افزایش نقطه نرمی) شاهد یک کاهش چشمگیر در حساسیت دمایی با افزایش پلیمر اصلاحکننده (همانطور که در جدول 2-8 با افزایش شاخص نفوذ PI نشان دادهشده) هستیم (Pfeiffer و 1936Van Doormal ). بههرحال باید توجه داشت که حساسیت دمایی PMB ها بیش از کل محدوده دمای معمول به همراه بایندرهای قیری ثابت نیست. این موضوع در نمودار دادههای آزمون قیر (Heukelom (1969 در شکل شماره 5-8 نشان دادهشده است که در آن رابطه ویسکوزیته-درجه حرارت برای پلیمرهای اصلاحکننده قیر SBS معمول را میتوان با رابطه خطی نشان دادهشده برای قیر نفوذی نرمال مقایسه کرد.

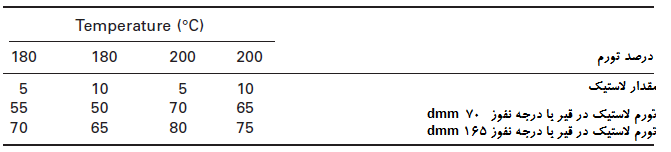

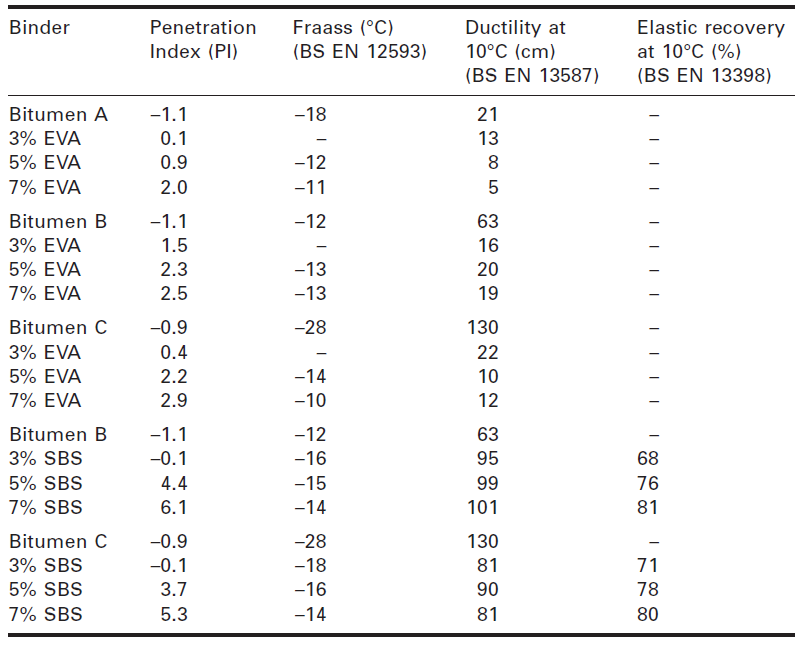

جدول شماره 2-8 تغییرات در خصوصیات بایندرهای معمول اصلاحشده با پلیمرهای اصلاحکننده EVA و SBS

جدول شماره 2-8 تغییرات در خصوصیات بایندرهای معمول اصلاحشده با پلیمرهای اصلاحکننده EVA و SBS

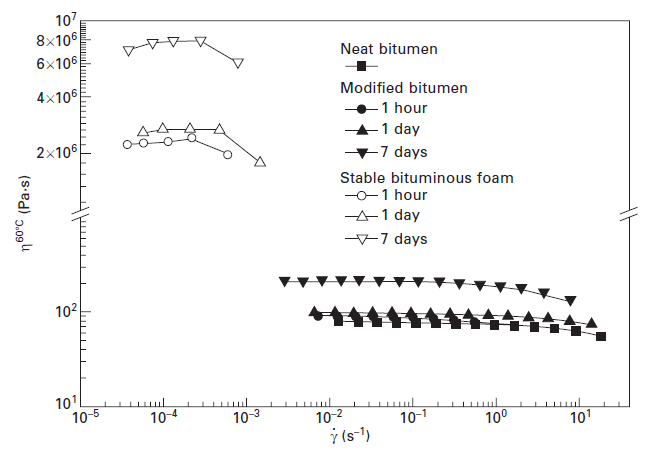

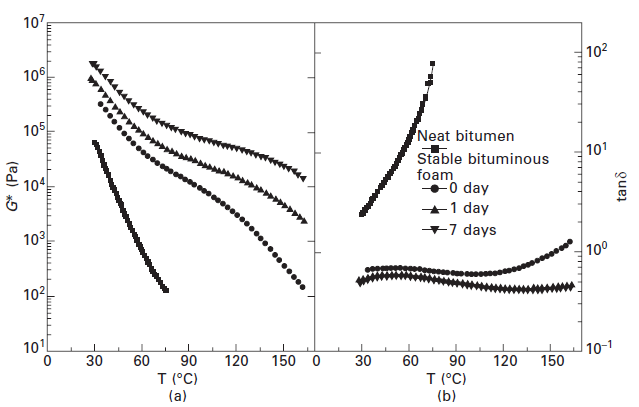

شکل شماره 5-8 رابطه ویسکوزیته-درجه حرارت برای پلیمرهای اصلاحکننده قیر

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

پارامترهای عملکرد تجربی و ویسکوزیته برای قیر اصلاحشده پلیمری