فوم قیر جهت استفاده در عایقکاری

یکی از اولین اصول طراحی معماری عایقبندی ساختمان است و دلیل آن هزینههای بالای تهویه مطبوع و گرمایش ساختمان است، درنتیجه جهت افزایش بهرهوری استفاده از عایق امری اجتنابناپذیر میباشد. فومهای پلی اورتان میتوانند بهعنوان عایق حرارتی بکار روند. فومهای پلی اورتان به دلیل وجود هوای محبوس در ساختار لانهزنبوریشان رسانایی حرارتی بسیار کمی داشته و درنتیجه یک محافظ انرژی بسیار عالی است. مثالهایی از کاربردهای ساختمانی آنها شامل: عایقبندی و پوشش لایههای کف و سقف ساختمان، تختههای روی بام، روکش، عایقکاری محیط، اسپری کردن به دیوارها و سقف، تانکرهای صنعتی، پنل های پردهای دیوار و سقف و غیره است (Szycher 1999). برای چنین کاربردهایی فوم قیری پایدار ممکن است که بهعنوان یک تکنولوژی نوین درزمینه صنعت عایقکاری در نظر گرفته شود.

فوم قیری پایدار ممکن است با استفاده از فرایند مشابه مورداستفاده برای فومهای پلی اورتان به دست آید (Eares 2004). نخست در طول فرایند و پخت حرارت بالا، MDI-PPG با ترکیبات قیر واکنش داده و منجر به تولید قیر اصلاحشده میشود. مرحله دوم پس از افزودن آب آغاز میشود و شامل چندین مرحله است (Izquierdo و همکاران 2010). در ابتدا و ازآنجاکه قابلیت حلالیت آب در قیر بسیار کم است، سیستم واکنش بلافاصله و بشدت به مدت 30 ثانیه جهت اطمینان از پراکندگی مناسب واکنشدهندهها هم زده و بهخوبی مخلوط میشود. سپس تحریک متوقفشده و هسته حبابهای گاز رشد میکند. این حبابها در فاز مایع پراکنده بوده و دارای ناپایداری ترمودینامیکی است. همانطور که در بخش قبلی به آن اشاره شد، در غلظتهای پایین پلیمر، فوم قیری حاصله ناپایدار است (ازآنجاکه بخش عمده ترکیب فوم به سمت بالا و تا مقدار بیشینه گسترشیافته و سپس کاهش مییابد). در مقابل، در غلظتهای پلیمری زیاد و کافی (مانند 10 درصد وزنی MDI-PPG) در مورد فومهای پلی اورتان کاهشی در مقدار نهایی فوم مشاهده نشده است. در این مورد اخیر، واکنشهای مربوط به آب منجر به کاهش چشمگیر در ثبات قیر اصلاحشده است.

مهم است تأکید کنیم که تمام فومهای قیری دارای دانسیته مشابه (400-gr/m3350) بوده و درنتیجه خصوصیات حرارتی-مکانیکی آنها ممکن است بهخوبی باهم منطبق باشد. با در نظر گرفتن آنکه دانسیته تقریبی قیر و MDI-PPG به ترتیب 1/2 و 1/0 گرم بر مول است، تولید فوم کاهش قابلتوجهی در دانسیته مواد دارد.

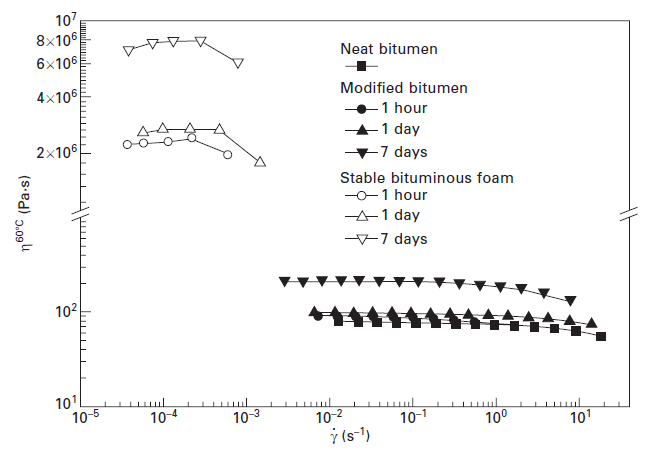

شکل 14-3 نشاندهنده منحنی جریان ویسکوز در 60 درجه سانتی گراد برای قیر اصلاحشده با 10 درصد وزنی MDI-PPG و فوم قیری متناظر آنها بهعنوان یک تابع زمان پخت در 90 درجه سانتی گراد در محدوده 1 ساعت (پس از آغاز فرایند) تا 7 روز است. آنچه قابلمشاهده است، مقدار ویسکوزیته متناظر با قیر اصلاحشده که فقط پس از فرایند به دست میآید (1 ساعت در شکل 14-3) شبیه قیر دستنخورده است. درنتیجه انتظار میرود که کاهش ویسکوزیته را براثر افزودن یک مایع با ویسکوزیته کم (پیش پلیمر) که بهوسیله واکنش قیر-پلیمر در طول اختلاط میسر میشود را مشاهده کنیم. بههرحال در دماهای پخت بالا (در 90 درجه سانتی گراد و با عدم حضور آب) یک کاهش اندک در ویسکوزیته به وجود میآید که این امر بعد از گذشت 7 روز از پخت اهمیت دارد. با این اوصاف، افزودن آب منجر به تغییرات قابلتوجهی در خواص جریان میشود. توسعه سیستم با ساختار بالا به دلیل واکنشهای شیمیایی در طول فرایند دمیدن شیمیایی است.

شکل شماره 14-3 منحنی جریان ویسکوز در 60 درجه سانتی گراد برای قیر اصلاحشده با 10 درصد وزنی MDI-PPG و فوم قیری (تولیدشده با 10 درصد وزنی MDI-PPG و 2 درصد وزنی آب) بهعنوان تابعی از زمان پخت در 90 درجه سانتی گراد. اقتباس از Izquierdo و همکاران 2010

این موضوع بهخوبی شناختهشده است که خصوصیات ویسکوالاستیک خطی پلیمرهای اصلاحکننده قیر با طیف گستردهای از دماهای سرویس، میتواند بهوسیله روشهای دینامیکی مکانیکی تعیین شود.

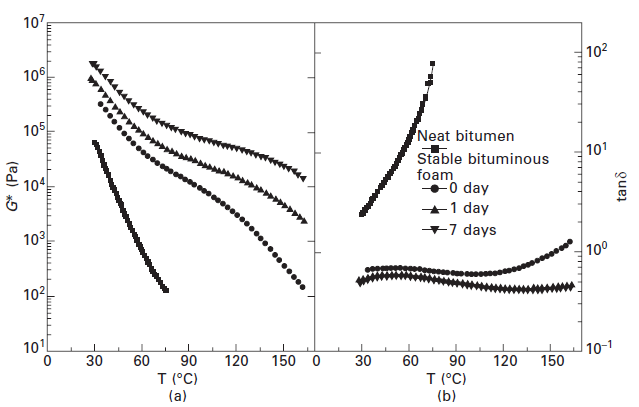

سیر تکاملی هر دو مدول برشی مجموعه (سفتی و بهطورکلی مقاومت در برابر تغییر شکل)،*G و تانژانت اتلاف،tanδ(با رابطه معکوس با الاستیسیته کلی نمونه) با دما در شکل شماره 15-3 ارائهشده است. آنچه قابلمشاهده است، مدول مجموعه بهطور قابلتوجهی در طول زمان پخت افزایش مییابد. درنتیجه افزودن 2 درصد وزنی آب به قیر اصلاحشده با 10 درصد وزنی MDI-PPG باعث افزایش بازده مقدار مدول مجموعه بهطور عمده در دمای بالای 60 درجه سانتی گراد و باگذشت زمان کم از شروع پخت میشود. درجه حرارت مجموعه افزایش زمان پخت را اعلام کرده و بیانگر کاهش قابلتوجهی در حساسیت دمایی مواد است.

از سوی دیگر، مقادیر تانژانت اتلاف برای فوم قیری بهطور چشمگیری کمتر از قیر اصلاحشده با 10 درصد وزنی MDI-PPG است و همیشه این مقدار کمتر از 1 باقی میماند. این امر نشاندهنده رفتار الاستیک غالب است که بعد از گذشت 1 روز از زمان پخت بارزتر میشود. بیشینه تانژانت اتلاف در دمای حدود 50 درجه سانتی گراد مربوط به فرایند تغییر شکل آرام ساختارهای جدید که براثر واکنشهای بین قیر و پلیمر تکاملیافتهاند است. بههرحال این فرایند در فومهای قیری که عمدتاً دارای الاستیک متوسط میباشند رخ میدهد. در حقیقت کمترین مقدار تانژانت اتلاف زیر 1 نشاندهنده منطقه الاستیک و قابلانعطاف در قیرهای اصلاحشده مشاهده نشده است. این رفتار براثر توسعه در طول شکلگیری فوم بر پایه شبکه شیمیایی سهبعدی در تمامی قسمتهای قیر است. درنتیجه یک رفتار ژلمانند در نمونه مطالعه شده آزمایشگاهی مشاهدهشده و بهتبع آن ویژگیهای الاستیک بایندر تا حد زیادی بهبودیافته است.

شکل شماره 15-3 آزمایش رفتوبرگشت دما در نوسانات برشی در 10rad/s برای فوم قیری (اصلاحشده با 10 درصد وزنی MDI-PPG و 2 درصد وزنی آب)، سیر تکاملی مدول برشی مجتمع (a) و تانژانت اتلاف (b) بهعنوان یک تابع زمان پخت در دمای 90 درجه سانتی گراد. اقتباس از Izquierdo و همکاران 2010

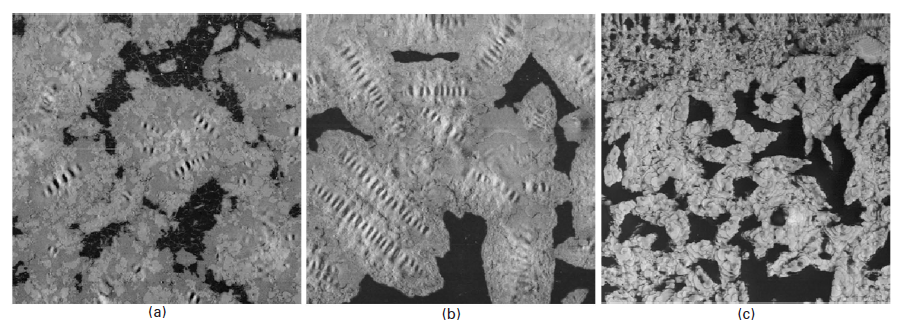

در شکل 16-3 که با میکروسکوپ اتمی تصویربرداری شده است، تصاویر (a) و (b) نشاندهنده تصاویر فازی متناظر در قیر دستنخورده و قیر اصلاحشده بعد از گذشت 7 روز از زمان پخت در دمای 90 درجه سانتی گراد است. دو منطقه با دو سطح شدت نور متفاوت (تیره و روشن) بهوضوح از هم متمایز است. درنتیجه ذرات جامد آسفالتن ها (رگههای سیاهوسفید) به نظر توسط پوسته جامد رزینها (مناطق خاکستری روشن) پوشش دادهشده و بهوسیله ماتریکس مالتنی (تاریکترین مناطق) محصورشده که در آن میسل های آسفالتن (مانند آسفالتن های Peptis شده توسط رزینها) پراکندهشدهاند. برای قیرهای اصلاحشده با 10 درصد وزنی MDI-PPG شکل b) 16-3)، نشاندهنده مناطق آسفالتنیک فشردهتر در مقایسه با قیر دستنخورده است. درنتیجه، افزودن پلیمر باعث افزایش توسعه ساختارهای ماتریکس قیر با توجه به تشکیل پیوندهای شیمیایی بین پلیمر و ترکیبات قطبی قیر میشود.

شکل c) 16-3) نمایانگر تصویر میکرو گراف فوم قیر بعد از شروع 7 روز از زمان پخت در دمای 90 درجه سانتی گراد است. در مقابل نتایج نشان دادهشده در شکل a) 16-3) و (b)، بیانگر این است که ساختار کلوئیدی قیر آشکار نمیباشد. زیرا درنتیجه واکنش آب که قبلاً نیز راجع به آن بحث شد، این ساختار ناپدید میشود. درنتیجه این میکرو گراف نشاندهنده ماتریکس مستمر فاز سخت (مناطق روشن) است که به شبکه سهبعدی ترکیبات قیر-پلیمر با وزن مولکولی زیاد نسبت داده میشود. علاوه بر این، پراکندگی مناطق نرم (مناطق تیره) بهوضوح قابلتشخیص است که ناشی از فاز غیر واکنشی و یا حضور حبابهای گاز میباشد. شکل c) 16-3) نشاندهنده ساختار کروی و یا توپ مانند است که شبیه ساختار فومهای پلی اورتان است (Yontz و همکاران 2008).

شکل شماره 16-3 میکرو گراف میکروسکوپی اتمی در 25 درجه سانتی گراد برای قیر دستنخورده (a)، قیر اصلاحشده (b) بعد از گذشت 7 روز از زمان پخت در دمای 90 درجه سانتی گراد و فوم قیری (c). ابعاد 25*25 میکرومتر. اقتباس از Izquierdo و همکاران 2010

این نتایج بیانگر این است که استفاده از پلیمرهای واکنشی سنتز شده توسط واکنش ′4,4 methylenebis (فنیل ایزوسیانات)MDI با poly(پروپیلن گلیکول)PPG با وزن مولکولی کم، یک روش امیدبخش در تولید مواد پوششی مبتنی بر قیر و فوم قیری پایدار است. بهطور خاص، امکان به دست آوردن بایندر فومی پایدار با استفاده از قیر معمولی اصلاحشده با 10 درصد وزنی MDI-PPG و 2 درصد وزنی آب وجود دارد. این فومها یک ریزساختار مشابه فومهای پلی اورتان را ارائه میکنند. گرانروی و خصوصیات ویسکوالاستیک خطی بایندرهای اصلاحشده از زمانی که بایندر فومی اصلاحشده به دست آمد بهطور چشمگیری بهبودیافته است.

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: