فرآوری قیر اصلاحشده بهوسیله پلیمرهای ضایعاتی گرماسخت(Termosetting)

با توجه به گزارشهای پیشین، خصوصیات حرارتی-رئولوژیکی CTRMB ها تا حد زیادی تحت تأثیر شرایط فرآوری قرار میگیرند. این بخشبر روی مطالعات آزمایشگاهی شامل دستگاههای فرآوری و دمای پخت اعمالی که بر روی ویژگیهای مورفولوژی و رئولوژیکی نتایج حاصل از اصلاح قیر توسط خرده تایرهای لاستیکی مؤثر است، تمرکز میکند.

در اینجا ما از غلظت CTR نه درصد وزنی (اندازه ذرات 0/4 میلیمتر و درجه حرارت 180 درجه سانتی گراد) استفاده میکنیم. نتایج قبلی بهدستآمده توسط محققین ثابت کرده است که این غلظت، خصوصیات رئولوژیکی مشابه نسبت به آنچه توسط افزودن 3 درصد وزنی SBS به دست میآید را دارا میباشد.

تأثیر دستگاه فرآوری

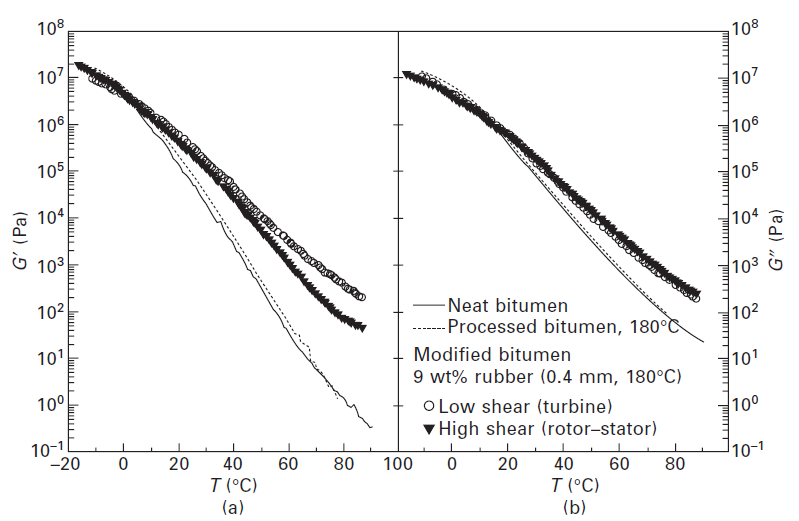

شکل 5-5 نشاندهنده وابستگی دمایی ذخیرهسازی (′G) و مدول اتلاف (″G) قیر اصلاحشده بهدستآمده از آزمایشهای نوسانی در دستگاههای فرآوری مختلف است. نتایج نمونههای دستنخورده (قیر دستنخورده در معرض پروتکلهای فرآوری برای اصلاح قرار دادهشده ولی بدون افزودن پلیمر) نیز در این شکل نمایش دادهشده است. این آزمایشهای حرارتی-رئولوژیکی بهطور گستردهای بهعنوان یک ابزار برای ارزیابی عملکرد پایانی پلیمر اصلاحکننده قیر مورداستفاده قرارگرفته است (Fawcett و همکاران 1999، Fuentes-Auden و همکاران 2008).

همانطور که مشاهده میشود، سیر تکاملی قیر دستنخورده رفتار ویسکوالاستیک خطی را نشان میدهد. بهخوبی میدانیم که انتقال مستقیم از ناحیه ابری (شیشهای) به منطقه نیوتنی با افزایش درجه حرارت همراه است. بهطورکلی، افزودن لاستیک منجر به افزایش مدول الاستیک و ویسکوز در منطقه دمابالا و کاهش اندک آن در منطقه دماپایین میشود.

شکل شماره 5-5 سیر تکاملی (a) مدول ذخیرهسازی و (b) مدول اتلاف با درجه حرارت در 1 هرتز برای قیر اصلاحنشده و CTRMB های فرآوری شده در دستگاههای مختلف در 180 درجه سانتی گراد

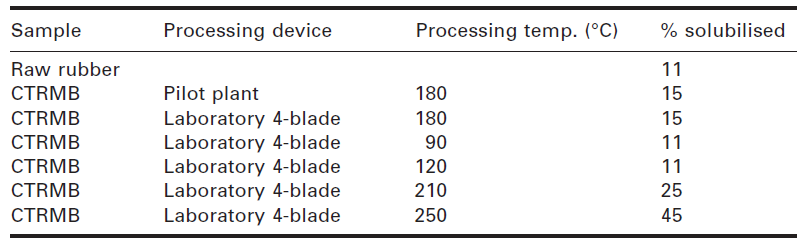

بههرحال، تفاوتهای قابلاغماض در مقادیر ″G تابع فرآوری CTRMB ها در دستگاههای مختلف مشاهده شده و فقط یک افت اندک در مدول الاستیک بعد از فرآیند برشی بالا بهدستآمده است. این نتایج را میتوان بهحساب آنکه تمام نمونهها همان مقدار از لاستیکهای محلول و یا پراکنده در 180 درجه سانتی گراد در طول 1/5 ساعت را داشته باشند، توضیح داد (مشاهده جدول 4-5)

جدول شماره 4-5 محتوای لاستیک حلشده در نمونههای مطالعه شده قیرهای اصلاحشده

درصد ترکیبات محلول در لاستیک خام در حدود 11 درصد وزنی است. درنتیجه، فقط در حدود 4 درصد وزنی لاستیک بهصورت محلول و یا پراکنده در قیر به دلیل دی پلیمریزاسیون جزئی (شکستن ستون اصلی زنجیره اصلی) و دی ولکانیزاسیون (تقسیم پیوندهای اتصالات عرضی سولفور) ذرات لاستیک وجود دارد. درنتیجه، تأثیر دستگاه فرآوری چشمگیر نیست زیرا درجه حرارت (180 درجه سانتی گراد) برای تولید لاستیک از طریق دی پلیمریزاسیون و یا دی ولکانیزاسیون به هراندازهای به مقدار کافی نمیباشد (Billiter و همکاران 1996،Zanzotto و 1996Kennepohl وnavarro و همکاران 2007).

علاوه براین، اندازه قطعات لاستیک استفادهشده در این مطالعه (بزرگتر از 5 میکرومتر) میتواند بهاندازه کافی برای حذف هر نوع فعالیت شیمیایی-کلوئیدی و غلظت حرکت براونی بزرگ در نظر گرفته شود؛ بنابراین رفتار رئولوژیکی مشاهدهشده را باید با در نظر گرفتن فعلوانفعالات هیدرودینامیکی و یا مکانیکی بین ذرات در فاز قیری توضیح داد. به این معنا که اندازه ذرات در اثر فرآیند برشی/حرارتی کاهشیافته که این را میتوان به کاهش مدول ذخیرهسازی بعد از فرآیند توضیح داد (Navarro و همکاران 2002)

تأثیر درجه حرارت فرآوری بر رئولوژی خرده تایرهای لاستیکی اصلاحکننده قیر (CTRMB)

بهمنظور مطالعه تأثیرات درجه حرارت فرآوری، آزمایشهای درجه حرارت رفتوبرگشت و منحنی جریان بر روی هردو قیر اصلاحنشده و نمونه CTRMB، در دماهای متفاوت در مقیاس آزمایشگاهی با دستگاه دارای پروانه 4 پره ای انجامگرفته است.

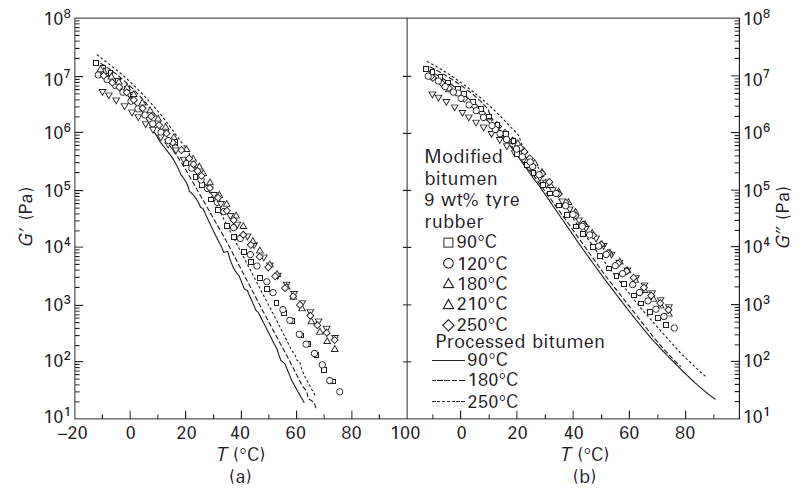

شکل 6-5 نشاندهنده مدول ویسکوالاستیک آزمایش درجه حرارت رفتوبرگشت در رژیم ویسکوالاستیک خطی است. با توجه به قیرهای اصلاحنشده (نمونه دستنخورده) افزایش در درجه حرارت فرآیند تغییر کیفی در رفتار ویسکوالاستیک خطی ندارد.

شکل شماره 6-5 سیر تکاملی (a) مدول ذخیرهسازی و (b) مدول اتلاف با درجه حرارت در 1 هرتز برای قیر اصلاحنشده و CTRMB های فرآوری شده در دماهای مختلف

شکل شماره 6-5 سیر تکاملی (a) مدول ذخیرهسازی و (b) مدول اتلاف با درجه حرارت در 1 هرتز برای قیر اصلاحنشده و CTRMB های فرآوری شده در دماهای مختلف

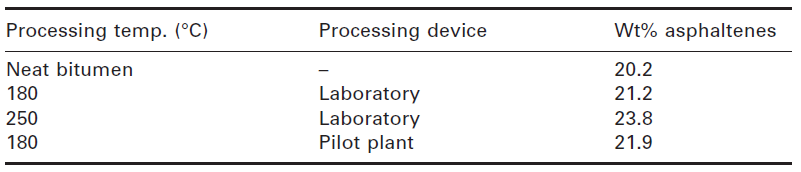

پیرشدگی قیر یک فرآیند بسیار پیچیده است که تولید ترکیبات شیمیایی و ساختارهای کلوئیدی متنوع میکند (Garcia-Morales و همکاران 2004). افزایش مقدار آسـفالتن که در جدول 5-5 ارائهشده است بهعنوان نتیجه فرآیند میتواند این تأثیرات را توضیح دهد.

در مقابل، درجه حرارت فرآوری تأثیر پیچیدهتری در مورد CTRMB ها دارد. بدین ترتیب در منطقه درجه حرارت بالا، افزایش در درجه حرارت فرآوری بهخصوص از 120 تا 180 درجه سانتی گراد منجر به افزایش مقادیر ′G و ″G میشود.

ازنقطهنظر عملکرد فنی، در محدوده بیشینه حرارتی سرویس، افزایش مشاهدهشده در مدول ویسکوز و الاستیک برای تمام نمونهها (قیرهای مسن و CTRMB ها) باعث افزایش مقاومت در برابر شیار شدگی آسفالت حاصله میشود (Navarro و همکاران 2004). علاوه بر این، همان رفتار در دمای سرویس پایین باعث میشود که انعطافپذیری بایندر کمتر و شکنندگی آن بیشتر شده و حساسیت بیشتری به ترک خردگی براثر تأثیرات دمایی داشته باشد. درنتیجه دمای فرآیند بالا باعث ایجاد اثرات منفی بر روی عملکرد قیر اصلاحشده شده درحالیکه در مقابل، افزودن خرده تایرهای لاستیکی باعث بهبود خصوصیات سرویس در هردو محدوده دمابالا و دماپایین می شود. نتایج بهدستآمده نشان میدهد که درجه حرارت بهینه فرآوری CTRMB برای خرده تایرهای لاستیکی استفادهشده در این پژوهش 210 درجه سانتی گراد است.

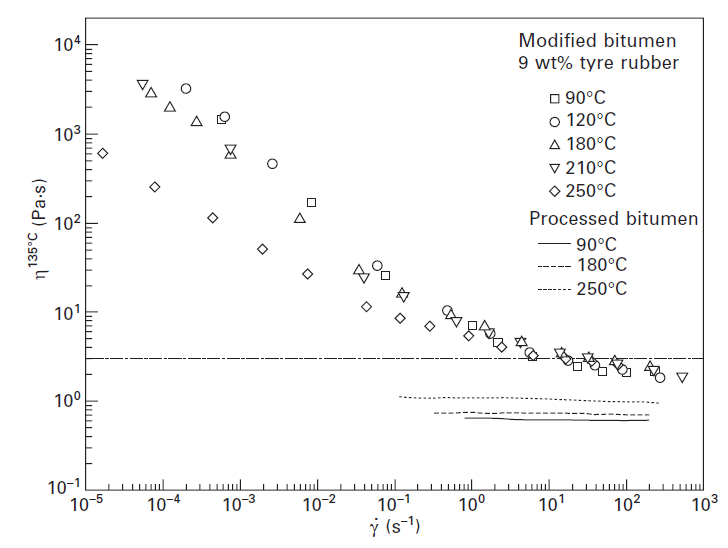

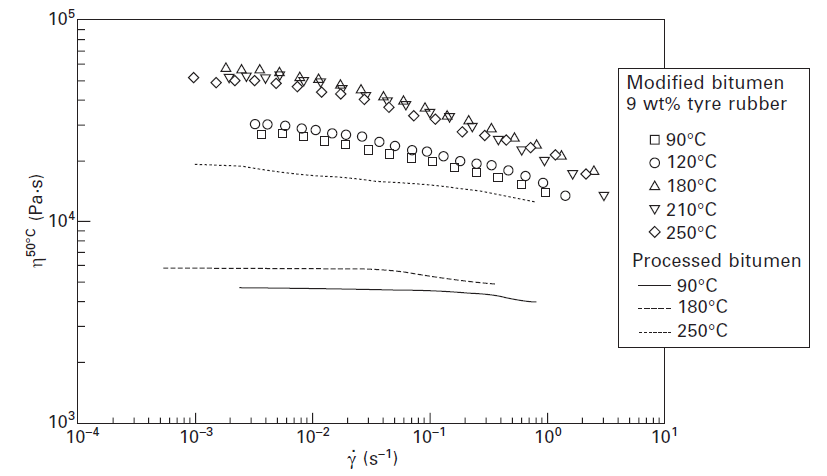

شکل 7-5 و 8-5 رفتار جریان ویسکوز را در 50 درجه سانتی گراد و 135 درجه سانتی گراد برای قیر اصلاحنشده و CTRMB های تولیدشده در درجه حرارتهای مختلف فرآوری را نشان میدهند. همانطور که انتظار میرفت، اطلاعات موجود در شکل 7-5 نشان میدهد که افزایش در درجه حرارت فرآوری همیشه موجب بازده بیشتر مقدار ویسکوزیته در 50 درجه سانتی گراد برای قیر اصلاحنشده و بهطور عمده در 250 درجه سانتی گراد میشود. بهطور مشابه افزایش دمای فرآوری CTRMB به بالای 180 درجه سانتی گراد منجر به افزایش مقدار ویسکوزیته در 50 درجه سانتی گراد میشود. بههرحال منحنی جریان ویسکوز باکمی تغییر به مقادیر کمتر برای CTRMB های فرآوری شده در دمای فرآیند بالاتر منتقل میشود.

جدول شماره 5-5 مقادیر آسفالتن برای قیر اصلاحنشده بهعنوان تابعی از شرایط فرآوری

شکل شماره 7-5 منحنی جریان ویسکوز در 50 درجه سانتی گراد برای قیر دستنخورده و CTRMB های فرآوری شده در درجه حرارتهای مختلف

شکل شماره 7-5 منحنی جریان ویسکوز در 50 درجه سانتی گراد برای قیر دستنخورده و CTRMB های فرآوری شده در درجه حرارتهای مختلف

شکل شماره 8-5 منحنی جریان ویسکوز در 135 درجه سانتی گراد برای قیر دستنخورده و CTRMB های فرآوری شده در درجه حرارتهای مختلف

در 135 درجه سانتی گراد (شکل 8-5) قیر اصلاحنشده همیشه یک رفتار نیوتنی را از خود نشان میدهد درصورتیکه CTRMB ها رفتار نازک شدن برشی را در سرعتهای برشی حد واسط و کم از خود نشان میدهند. CTRMB ها رفتار ویسکوالاستیک بیشتری نسبت به قیرهای اصلاحنشده دارند (Airey 2003 و Navarro و همکاران 2002). علاوه بر این تمامی مقادیر ویسکوزیته قیر اصلاحنشده در 135 درجه سانتی گراد زیر 3Pa.s است ولی CTRMB ها گرانروی بیشتری را نسبت به این محدوده ویسکوزیته در سرعت برشی کم دارند. فقط در سرعت برشی بالا منحنی جریان ویسکوز تمایل به نزدیک شدن به این مقدار را دارد. ازنقطهنظر مهندسی، اینیکی از نتایج مهمی است که در کاربردهای صنعتی مانند پمپاژ، اداره کردن و اختلاط قیر که در محدوده سرعت برشی بالا رخ میدهد کاربرد دارد.

آنچه در این بخش نشان داده شد این است که خصوصیات CTRMB ها بهطور عمده به دمای فرآوری بستگی دارند. همانطور که در جدول 4-5 ارائه شد، لاستیکهای حلشده در فاز قیری باقیمانده ثابت و برابر مقدار اولیه برای دمای فرآوری بین 90 و 120 درجه سانتیگراداست و درنتیجه این شرایط به مقدار کافی برای شکستن پیوندهای شبکهای شیمیایی شدید نمیباشد. بدین ترتیب رفتار رئولوژیک مشاهدهشده درنتیجه حضور قطعات لاستیک متورم شده توسط ترکیبات سبک اجزاء مالتنیک است (Airey 2003 و Navarro و همکاران 2005). بهوسیله افزایش دمای فرآوری، انحلال و پراکندگی لاستیک در قیر به دلیل افزایش سرعت شکست پیوندهای شبکهای بهوضوح افزایش مییابد. دو اثر متفاوت بر خصوصیات رئولوژیکی محصول بهدستآمده تأثیرگذار است. نخست مربوط به فاز قیری است که بهوسیله افزایش مقدار اجزاء محلول اصلاح میشود (Navarro و همکاران 2002). دومین اثر مرتبط است با ذرات جامد لاستیک باقیمانده که باعث کاهش غلظت میشود (Navarro و همکاران 2005).

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: