خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر-بخش چهارم

نتایج و مباحث

خصوصیات بایندرهای معمولی

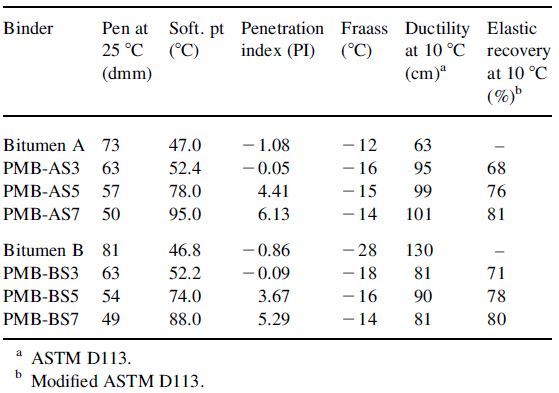

تأثیر پلیمر SBS اصلاحکننده بر روی خواص بایندر معمولی دو گروه PMB را میتوان در جدول شماره 3 بهصورت کاهش در نفوذپذیری و افزایش در نقطه نرمی در هنگام افزایش مقدار پلیمر مشاهده کرد. اگرچه کاهش در نفوذپذیری نسبت یکنواختی با افزایش مقدار پلیمر دارد، یک افزایش چشمگیر بزرگی در دمای نقطه نرمی در مقدار پلیمر 5 درصد و 7 درصد وجود دارد. علاوه بر افزایش در سختی، افزایش شاخص نفوذپذیری (PIs) قیر اصلاحشده با پلیمر SBS نشاندهنده کاهش چشمگیر در حساسیت دمایی با اصلاح پلیمری، مخصوصاً در مقدار پلیمرهای زیاد است.

جدول 3 تغییرات در خصوصیات بایندر معمولی به دنبال اصلاح با SBS

ازلحاظ عملکرد دماپایین، اصلاح با SBS قیر پایه A منجر به بهبود اندک انعطافپذیری در دمای پایین شده که با کاهش درجه حرارت فراس نشان داده میشود. بههرحال، یکروند مخالف را میتوان برای قیر B اصلاحشده مشاهده کرد که در آنیک افزایش چشمگیر در درجه حرارت فراس با اصلاح پلیمری رؤیت میشود.

اگرچه رفتار SBS PMBs با توجه به قیر پایه آنها متفاوت است، درجه حرارت واقعی نقطه شکست فراس برای هر دو مقدار پلیمر در هر دو جفت PMB تقریباً یکسان است. با توجه به شکلپذیری و بازیابی کشسان در دمای 10 درجه سانتیگراد مشخص شد که بار دیگر نتایج برای هر دو جفت SBS PMBs یکسان است. اگرچه انعطافپذیری SBS PMBs گروه A تقریباً 25-10 درصد نسبت به گروه B بیشتر است. نتایج شکلپذیری و فراس نشاندهنده تأثیر قابلتوجه قیر پایه، ماهیت پلیمر و سازگاری قیر-پلیمر بر خواص فیزیکی دماپایین و دما متوسط PMBs است. البته تفاوت اندکی در مقادیر خواص بایندر معمولی دو گروه PMB وجود دارد، اما این تفاوت را نمیتوان بهطور قابلتوجهی در نظر گرفت.

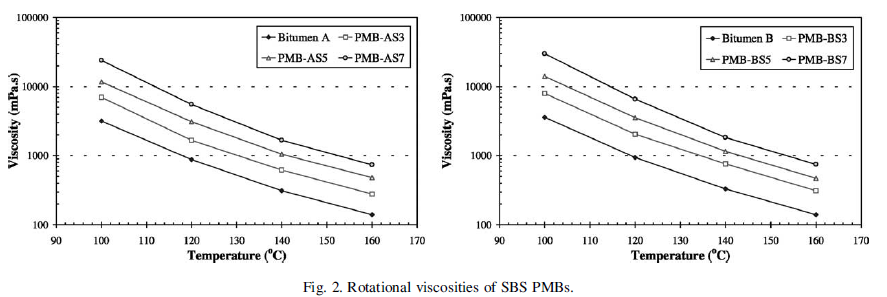

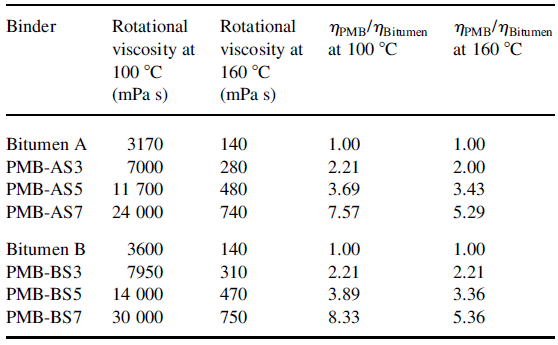

ویسکوزیته چرخشی دو گروه (PMB 100 تا 160 درجه سانتیگراد) در شکل شماره 2 نشان دادهشده است. نتایج نشاندهنده افزایش قابلتوجه در ویسکوزیته با اصلاح پلیمری برای هر دو گروه PMB است. علاوه بر این، ویسکوزیته چرخشی (η) در دمای 100 و 160 درجه سانتیگراد برای قیر پایه و SBS PMBs در جدول شماره 4 همراه با شاخصهای اصلاح (η برای PMB تقسیمبر η برای قیر پایه) در این دو درجه حرارت ارائهشده است. شاخص اصلاح بین دو گروه نسبتاً شبیه بوده ولی بهطورکلی در دمای بالاتر از 100 درجه سانتیگراد و در دمای 160 درجه سانتیگراد برای قیر B کمی بالاتر است. بههرحال بهغیر از نیاز به اختلاط بیشتر و دمای تراکم بالاتر، نتایج تفاوت رئولوژیکی چشمگیری را بین قیر پایه و قیر اصلاحشده و یا بین هر دو گروه SBS PMBs را در دمای بالا نشان نداد.

شکل 2 ویسکوزیته چرخشی SBS PMBs

جدول 4 ویسکوزیته چرخشی به دنبال اصلاح با SBS

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر-بخش پنجم

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر