قیر امولسیونی اصلاحشده پلیمری-بخش هفتم

استفاده از قیر امولسیونی اصلاحشده پلیمری PMBE

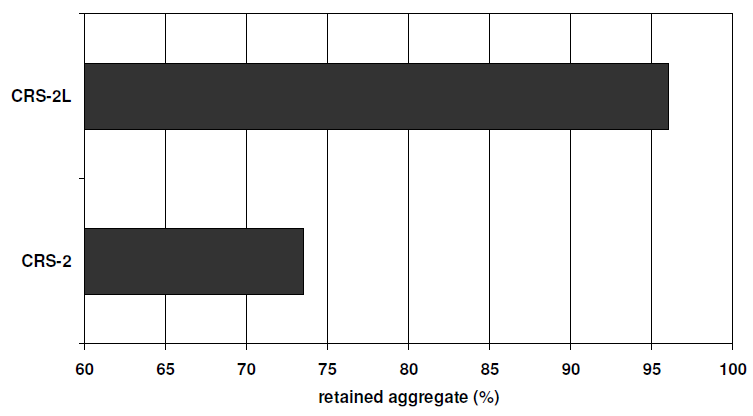

با توجه به اینکه PMBE امولسیونهایی با کارایی بالا هستند، معمولاً برای بایندر آسفالت جادههای دارای شرایط ترافیکی سنگین، مورداستفاده قرار میگیرند. متداولترین کاربرد آنها برای لایههای Chipseals و Microsurfacing است . Chipseals لایه تعمیراتی سطحی است که بهصورت جداگانه مورداستفاده قرار میگیرد. طراحی این لایه به عوامل مختلفی مانند شدت ترافیک، آبوهوا، شرایط پشتیبانی و … بستگی دارد. استفاده از PMBE در Chipseals توسط Gransberg و James در سال 2005 میلادی و همچنین Johnston و King در سال 2008 میلادی بهطور کامل موردبررسی قرار گرفت. امولسیون PMBE برای Chipseals معمولاً از مقدار بالای بایندر برخوردار است (بیش از 72 درصد)، سریع تنظیم بوده و میتواند دارای عامل گدازنده به مقدار بیش از 10 درصد وزنی بایندر باشد. بهعنوان نتیجهگیری و بر اساس بیش از 20 سال تجربیات میدانی ثابتشده که اصلاح پلیمری، حساسیت دمایی را کاهش داده و باعث افزایش چسبندگی بین سطوح موجود و بهبود انعطافپذیری میشود. پلیمرها بهمنظور به حداقل رساندن تراوش قیر به سطح و بهبود دوام Chipseals بهکاررفته و برای جادههایی با سطح ترافیک بالا توصیهشدهاند. این مزایا با استفاده از آزمون روبش (ASTM D7000) در شکل شماره 7 ارائهشده است. این آزمون شامل استفاده از نوعی قلمو با حرکت سیارهای بر روی سطح Chipseals آمادهشده در آزمایشگاه و سپس اندازهگیری مقدار ذرات پس از سایش است.

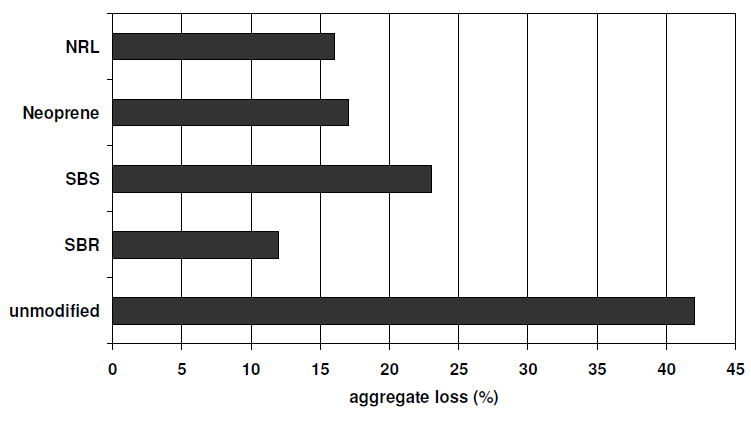

PMBE ها اکنون برای Chipseals هایی که تحتفشار ترافیکی بالا هستند به کار گرفته میشود. بهطور مثال PMBE ها برای جادههایی که دارای سطح ترافیکی سنگین کلاس T1 (عبور بین 800 تا 2000 کامیون سنگین در روز) هستند، توصیه میشوند. Microsurfacing مخلوط سردی است که در محل با استفاده از تجهیزات خاص تولید میشود. PMBE ها در Microsurfacing دارای محتوی بایندر بین 60 تا 65 درصد وزنی است، کند تنظیم بوده و بهندرت دارای عامل گدازنده است. همانطور که در شکل شماره 8 مشاهده میکنید، استفاده از PMBE هل باعث بهبود مقاومت در برابر سایش و رطوبت در Microsurfacing میشود. بیش از 20 سال تجربه میدانی بهکارگیری PMBE در Microsurfacing نشاندهنده کاهش معضلاتی مانند لکهگیری آسفالت و تراوش قیر به سطح است. به همین دلایل PMBE ها برای Microsurfacing که تحتفشار ترافیکی بالا هستند، مورداستفاده قرار میگیرند.

شکل 7 میانگین ذرات حفظشده در آزمون روبش(ASTM D7000) برای Chip seal ساختهشده از هشت ذره مختلف با هر دو نوع امولسیون اصلاحنشده(CRS-2 در طبقهبندی ASTM) و امولسیون اصلاحشده با 3 درصد پلیمر(CRS-2L).Chip seal قبل از آزمون به مدت پنج ساعت در دمای 35 درجه سانتیگراد قرار دادهشده

شکل 8 از دست دادن ذرات و مصالح در آزمون سایش مرطوب پس از 6 روز خیس خوردن نمونه برای ریز رویه ساختهشده با هر دو نوع امولسیون اصلاحنشده و امولسیون اصلاحشده با 3 درصد پلیمر

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید: