قیر امولسیونی اصلاحشده پلیمری-بخش چهارم

تولید PMBE

تولید قیر امولسیونی اصلاحشده پلیمری (PMBE)، مخصوصاً زمانی که بحث امولسیون کردن قیر اصلاحشده پلیمری مطرح است، بسیار حساس و ظریف است. نخست به غلظت بالای قیر اصلاحشده پلیمری برای انجام فرآیند در دمای بالا احتیاج داریم. شرایط کار عادی برای یک امولسیون اصلاحنشده بهطورمعمول شامل درجه حرارت قیر حدود 140 تا 150 درجه سانتیگراد و دمای فاز آبی حدود 50 درجه سانتیگراد است. در این شرایط و با نسبت فاز معمول 65 درصد وزنی قیر، امولسیون از آسیاب کلوئیدی با درجه حرارت 90 درجه سانتیگراد خارج میشود. این درجه حرارت بالا در مورد اغلب بایندر ها وجود دارد اما در مورد قیر سخت مشکل مضاعف این است که باید درجه حرارت آن را افزایش دهیم و بهتبع آن خطر رسیدن به دمای 100 درجه سانتیگراد هنگام خروج از آسیاب کلوئیدی وجود دارد. سیستم خنککننده معمولاً مورداستفاده قرار میگیرد اما نزدیکی به نقطه اشتعال برای امولسیون مضر بوده، زیرا باعث تولید ذرات درشتتر در امولسیون میشود. این بهنوبه خود پایداری ذخیرهسازی را تحت تأثیر قرار داده و موجب بروز معضلات انسداد در زمان پمپاژ میشود. این مشکل در بایندر های اصلاحشده با EVA کمتر دیده میشود.

ثانیاً رئولوژی قیر اصلاحشده پلیمری متمایز از قیر دستنخورده است. تاکنون سازوکار دقیقی از شکست قطرات قیر و انعقاد آن در آسیاب کلوئیدی شناختهنشده است. قطرات قیر اصلاحشده پلیمری نسبت به قیر معمولی سختتر تغییر شکل پیدا میکنند. درواقع، اجزاء غنی از پلیمر درون قیر اصلاحشده پلیمری تنها دارای خصوصیات پلاستومری نبوده (Lesueur و همکاران 1998) بلکه در ابتدا دارای اندازه بزرگتری (ذرات با میانگین قطر 10 تا 50 میکرون) نسبت به ذرات نهایی (با میانگین قطر 5 میکرون) هستند؛ بنابراین مرحله شکست قطرات سختتر است. بهعنوان نتیجهگیری و در صورت عدم هرگونه تغییر در شرایط کاری آسیاب کلوئیدی، قیر امولسیونی اصلاحشده پلیمری (PMBE) بهطورکلی درشتتر از قیر امولسیونی دستنخورده متناظر با آن با همان مقدار بایندر و گرانروی مشابه است. این امر بر میزان پایداری ذخیرهسازی و افزایش خطر انسداد در طول فرآیند پمپاژ تأثیرگذار است.

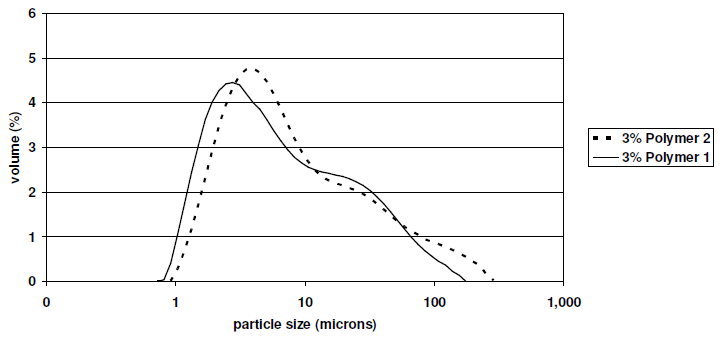

تغییرات کوچک که بهسختی خواص بایندر باقیمانده را تحت تأثیر قرار میدهند میتواند بر فرآیند تشکیل امولسیون تأثیرگذار باشند. شکل شماره 2 نشاندهنده تفاوت در توزیع اندازه ذرات برای امولسیونهای ساختهشده با دو نوع پلیمر است. پلیمر شماره 1 توزیع اندازه ذرات بهتری داشته که از حفرههای محدودکننده اندازه ذرات عبور میکند، درحالیکه پلیمر شماره 2 امولسیونی خارج از این مشخصات را ارائه میکند.

شکل 2 تأثیر نوع پلیمر بر روی توزیع اندازه ذرات امولسیون با فرمول امولسیون مشابه (بهجز نوع پلیمر) و شرایط عملیاتی یکسان

پلیمر 1 امولسیونی میدهد که درصد ذرات باقیمانده آن بر روی الک 800 میکرون به میزان 0/1 درصد بوده درحالیکه پلیمر 2 امولسیونی میدهد که میزان ذرات باقیمانده آن 3 درصد است.

در تمامی موارد، امولسیون تجاری قیر اصلاحشده پلیمری برای دستیابی به این اثرات فرموله شده و درنتیجه دارای توزیع اندازه ذرات کافی و ثبات ذخیرهسازی مناسب هستند. اگرچه فناوری جدی امولسیون سازی مبتنی بر تکنولوژی نسبت بالای فاز داخلی، ساخت امولسیون از قیر اصلاحشده پلیمری را راحتتر کرده است.

هنگامیکه قیر امولسیونی اصلاحشده پلیمری بهوسیله افزودن لاتکس تولید میشود، تمامی معضلات مشاهدهشده برای امولسیونهای PMB برطرف میشود. در مورد لاتکس co-emulsification لاتکس عمدتاً پایدار بوده و با اندازه ذرات نسبتاً کوچک و نزدیک به 200 میکرون داشته و چنین مقدار کمی بهسختی در طول اختلاط در آسیاب کلوئیدی تحت تأثیر قرار میگیرند. درنتیجه حضور آنها اثر قابلتوجهی بر روند تولید امولسیون ندارد.

در مورد لاتکس post-addition، لاتکس بهطور دائم و منظم در کارخانه و یا در مرحله قبل از استفاده به قیر امولسیونی اضافه میشود. این یک روش قدیمی و راحت است. در این روش برای جلوگیری از خامه شدن لاتکس، باید از زمان ذخیرهسازی طولانی اجتناب کرد. همچنین بهمنظور دستیابی به یک محلول همگن، باید دستگاههای مخلوطکن در محل کار وجود داشته باشند.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید: