خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر-بخش هفتم

تغییرات در خواص رئولوژیکی پس از پیرشدگی آزمایشگاهی

1- پارامترهای ویسکوالاستیک پویا

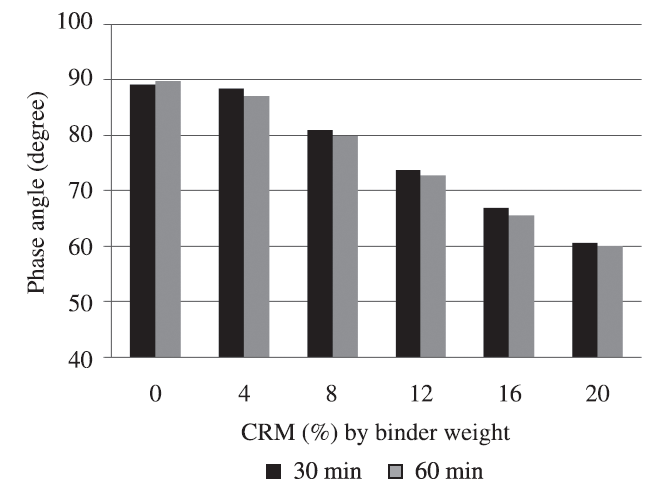

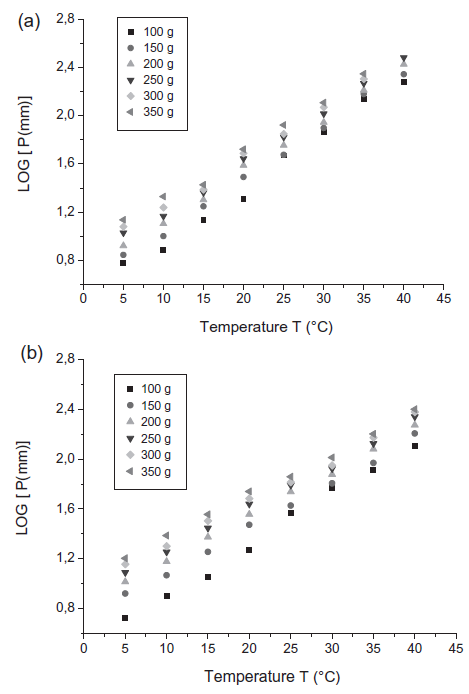

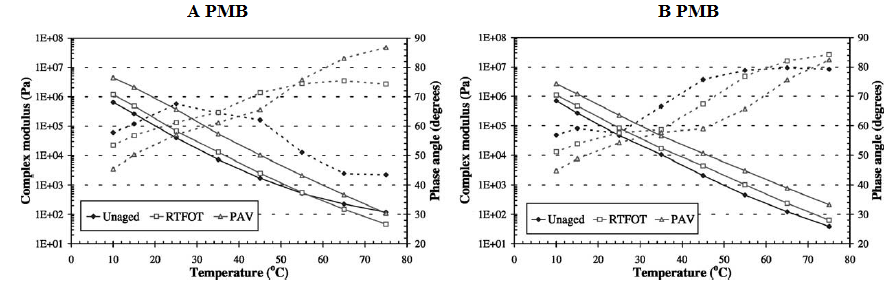

طرح ایزوکرونال مدول پیچیده و زاویه فازی در 0/02 هرتز برای PMB-AS7 در شرایط پیر نشده، پیر شده RTFOT و PAV در شکل شماره 10 ارائهشده است. همراه با اصلاح SBS گروههای مختلف قیر پایه، تفاوتهای متمایزی در ویژگیهای رئولوژیکی دو گروه PMBS پس از پیرشدگی وجود دارد. اگرچه هر دو بایندر یک افزایش را در مدول پیچیده بین دمای 10 تا 55 درجه سانتیگراد، مانند آنچه برای قیر نفوذی مشاهده میشود از خود نشان دادند ولی رفتار این دو گروه PMB در درجه حرارتهای بالاتر از 55 درجه سانتیگراد متفاوت است. برای PMB-AS7 بهجای افزایش ما یک کاهش را در*G پس از پیرشدگی مشاهده میکنیم که آن را میتوان به تخریب کوپلیمر SBS بعد از پیرشدگی که منجر به نرمتر شدن PMB میشود نسبت داد. این پدیده برای PMB-BS7 آشکار نیست که در آن شبکه پلیمری بر رفتار رئولوژیکی PMB در همان درجه حرارت مشاهدهشده برای PMB-AS7، تسلط ندارد.

تغییرات در زاویه فازی پس از پیرشدگی RTFOT و PAV مشابه قیر اصلاحنشده (کاهش در زاویه فازی) در دامنه حرارتی 10 تا 35 درجه سانتیگراد است. این دامنه حرارتی متناظر با شرایطی است که در آن قیر پایه غالب بوده و بنابراین این همبستگی و یکسانی با رفتار نشان دادهشده برای قیر اصلاحنشده قابل پیشبینی بود. در دامنه حرارتی بزرگتر از 40 درجه سانتیگراد که در آن شبکه پلیمر SBS غالب است، تغییرات پس از پیرشدگی RTFOT و PAV نسبت به آنچه در آزمایش با قیر اصلاحنشده بهدستآمده بود، متفاوت است. بازهم رفتار رئولوژیکی گروه A PMBS از گروه B، بهخصوص در دماهای بالاتر از 40 درجه سانتیگراد، متفاوت است. در این دمای سرویس بالا، یک افزایش در زاویه فازی پس از پیرشدگی RTFOT و PAV نشاندهنده پاسخ ویسکوز تر برای PMB-AS7 است. این افزایش در ویسکوزیته به نسبت پاسخ الاستیک پس از پیرشدگی (که در آن شبکه پلیمری تخریبشده است) برای PMB-BS7 آشکار نیست. اگرچه زاویه فازی بهآرامی پس از RTFOT در دماهای بالاتر از 65 درجه سانتیگراد افزایش مییابد.

شکل 10 طرح ایزوکرونال در 0/02 هرتز برای PMB-AS7 و PMB-BS7 پیر نشده و پیر شده به روش RTFOT و PAV

2- سیاه نمودار رئولوژیکی

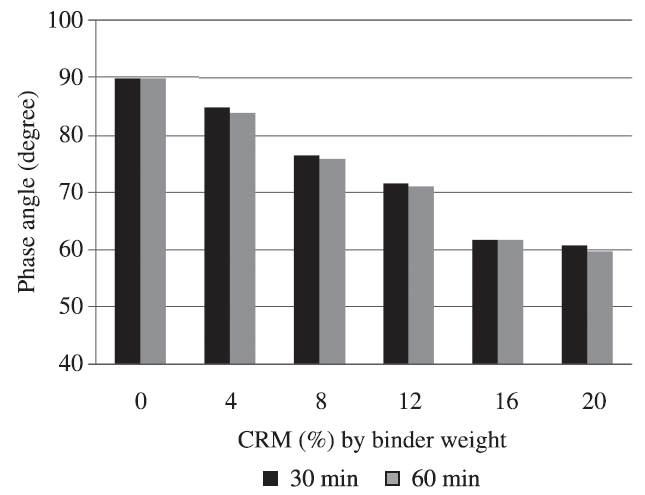

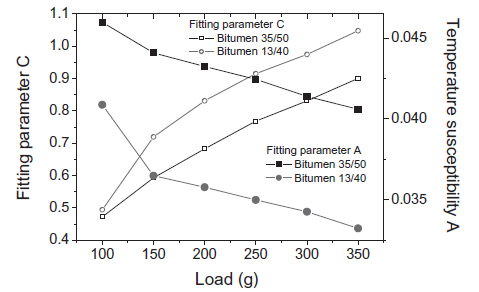

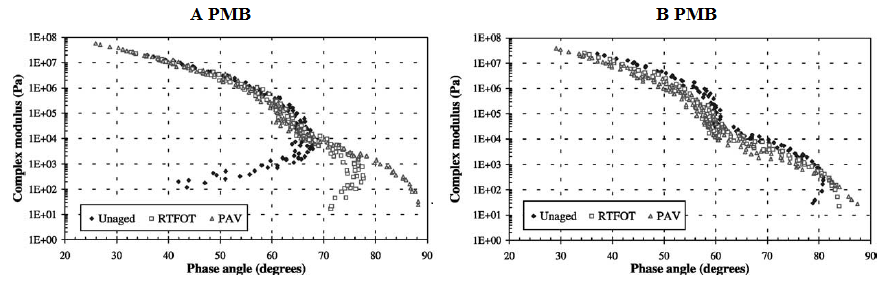

تغییرات در ویژگیهای رئولوژیکی PMB-AS7 و PMB-BS7 پس از پیرشدگی بهصورت سیاه نمودار در شکل شماره 11 ارائهشده است. برای گروه A PMB، رفتار رئولوژیکی را میتوان به دو ناحیه بالا و پایین مقدار مدول پیچیده104 Paتقسیم کرد. در مقادیر سختی بالا، متناظر با آزمونهای دماپایین و فرکانس بالا، منحنی سیاه نمودار یک تغییر جهت به سمت زاویه فازی پایین را نشان میدهد و مشخصکننده سخت شدگی (پیرشدگی) PMB است. این پدیده شبیه به اثر سخت شدگی مشاهدهشده برای قیر نفوذی است.

شکل 11 سیاه نمودار PMB-AS7 و PMB-BS7 پیر نشده و پیر شده به روش RTFOT و PAV

ناحیه دوم زیر مقدار مدول پیچیده104 Pa، یک تغییر جهت منحنی مخالف زاویه فازی بالاتر را نسبت به زاویه فازی پایینتر نشان داده که نشاندهنده تغییرات به سمت ویسکوزیته بیشتر پس از پیرشدگی است. این تغییر به سمت پاسخ ویسکوز تر پس از پیرشدگی را میتوان به تخریب کوپلیمر SBS در طول پیرشدگی نسبت داد. اگر یکبار دیگر به تغییرات ویژگیهای رئولوژیکی ارائهشده در شکل 11 توجه کنید، مشاهده میکنید که این تغییرات مانند آنچه برای گروه A PMB مشاهدهشده، نیست. بااینحال، یک تغییر به سمت زاویه فازی بالاتر، مانند آنچه برای PMB-AS7 مشاهدهشده در مقادیر*G کمتر از 103 Pa وجود دارد.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر-بخش هشتم

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

خصوصیات رئولوژیکی پلیمر استایرن بوتا دی ان استایرن (SBS) اصلاحکننده قیر