آزمایشهای مورداستفاده برای بهبود خصوصیات فیزیکی و مکانیکی الیاف پلیپروپیلن تقویتکننده مخلوط آسفالت

آزمون مارشال در آزمایشگاه تحت شرایط استاندارد ASTDM 1559-76 انجام میپذیرد. برای ترکیب مخلوط الیاف پلیپروپیلن، دمای اختلاط به شیوهای کنترل میشود که مقدار آن کمتر از 143 درجه سانتی گراد باشد. کنترل این درجه حرارت بسیار مهم میباشد به این مفهوم که الیاف پلیپروپیلن نمیتوانند تا دمای حدود 146 درجه سانتی گراد گرم شوند زیرا این الیاف در این دما نرم و ذوبشده و تأثیرگذاری خود را در مخلوط قیری متراکم از دست میدهند (Prowell و همکاران 2000). آزمونهای جریان و پایداری مارشال بر روی نمونههای آسفالت اصلاحشده با الیاف پلیپروپیلن انجامشده است. این آزمایشها ممکن است برای روشن کردن اثرات مثبت الیاف پلیپروپیلن بر آسفالت بتنی در نظر گرفته شوند ولی بهمنظور محاسبه عمر خستگی این مخلوطهای مخصوص آزمون بارگذاری مکرر کشش غیرمستقیم (بهعبارتدیگر آزمون کشش) نیز با استفاده از دستگاه آزمون جهانی مواد برای آسفالت و نمونه آزاد (UMATTA) آزمونگر (ELE-UMATTA 1994) انجام پذیرد.

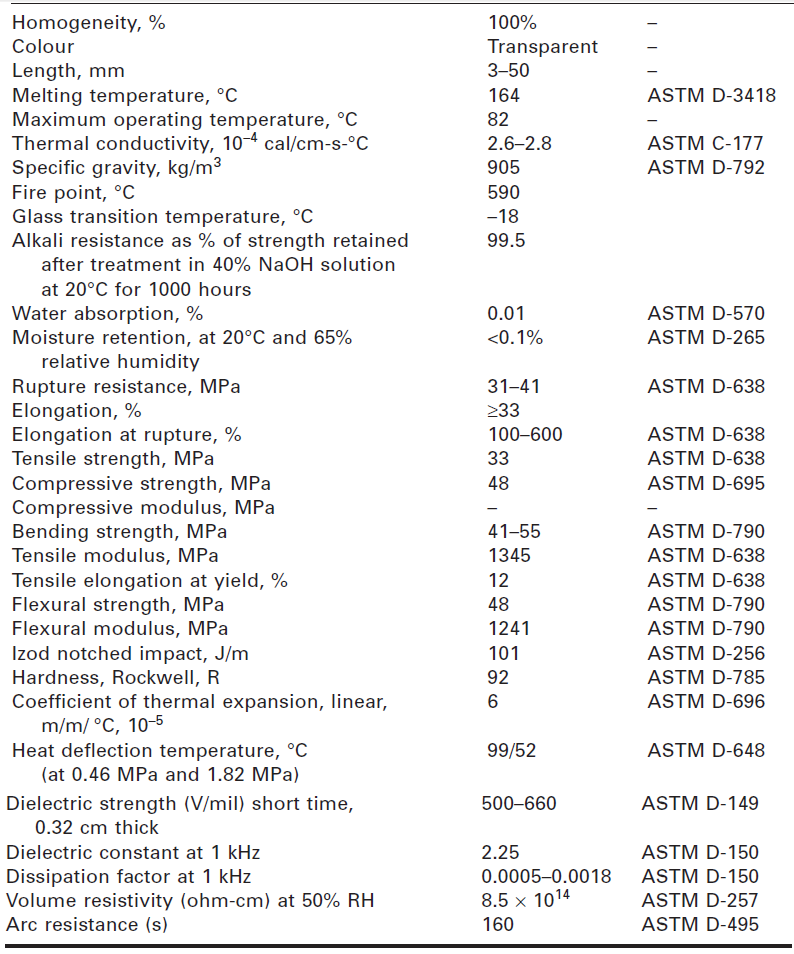

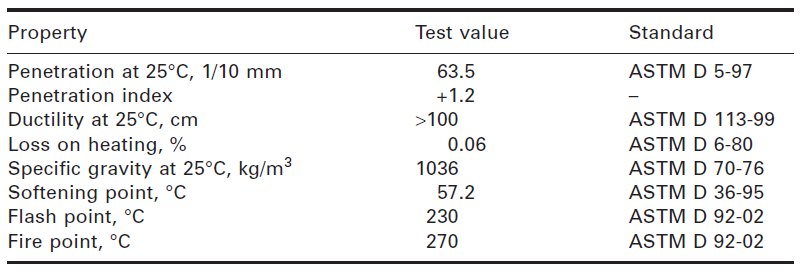

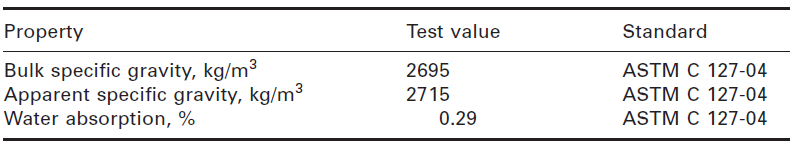

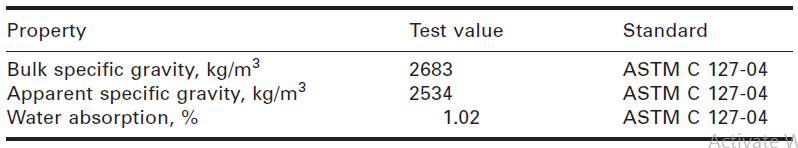

خواص مواد الیاف پلیپروپیلن استفادهشده در مطالعات اصلاحی بر مبنای روش خشک در جدول 2-6 خلاصهشده است. از ذرات آهکی بهدستآمده از سنگ منشأ و قیر 60/70 بهدستآمده از نزدیکترین پالایشگاه در آمادهسازی نمونه استفادهشده است. خصوصیات فیزیکی قیر در جدول 3-6 ارائهشده است. خصوصیات فیزیکی ذرات دانهدرشت و ذرات دانهریز به ترتیب در جدول 4-6 و 5-6 نشان دادهشده است.

جدول شماره 2-6 خواص مواد الیاف پلیپروپیلن استفادهشده در مطالعات اصلاحی بر مبنای روش خشک

جدول شماره 3-6 خواص فیزیکی قیر

جدول شماره 4-6 خواص فیزیکی ذرات دانهدرشت

جدول شماره 5-6 خواص فیزیکی ذرات دانهریز

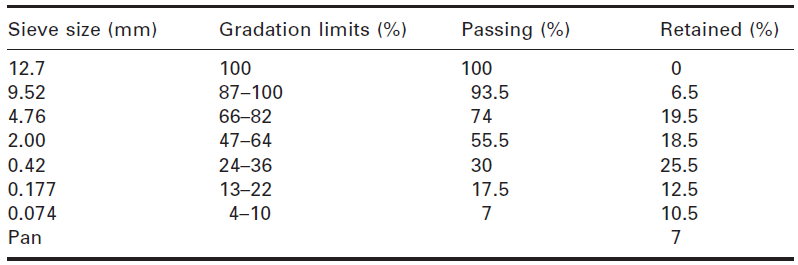

درجهبندی مخلوط و محدودیت درجهبندی را میتوان در جدول شماره 6-6 مشاهده کرد. وزن مخصوص ظاهری پرکنندهها 2602kg/m3 است.

جدول شماره 6-6

آزمایشهای اولیه آزمون مارشال نسبت بین قیر و ذرات استفادهشده در مخلوط متراکم قیری اصلاحشده بر مبنای روش خشک با استفاده از الیاف پلیپروپیلن را بیان کرده است. در این آزمونها، مقدار بهینه قیر (بهدستآمده با میانگین پایداری بیشینه و واحد وزن، 4 درصد حفرهها از هوا و 80 درصد حفرات از آسفالت پرشده است) به مقدار 5/5 درصد تعیینشده است (Tapkin 2008). در این تحقیق، آسفالت بتنی با 0/3 درصد، 0/5 درصد و 1 درصد الیاف پلیپروپیلن در وزن کل، در مقدار قیر بهینه 5/5 درصد موردبررسی قرارگرفته است و تقریباً همین مقدار بهعنوان نمونه مرجع تعیینشده است.

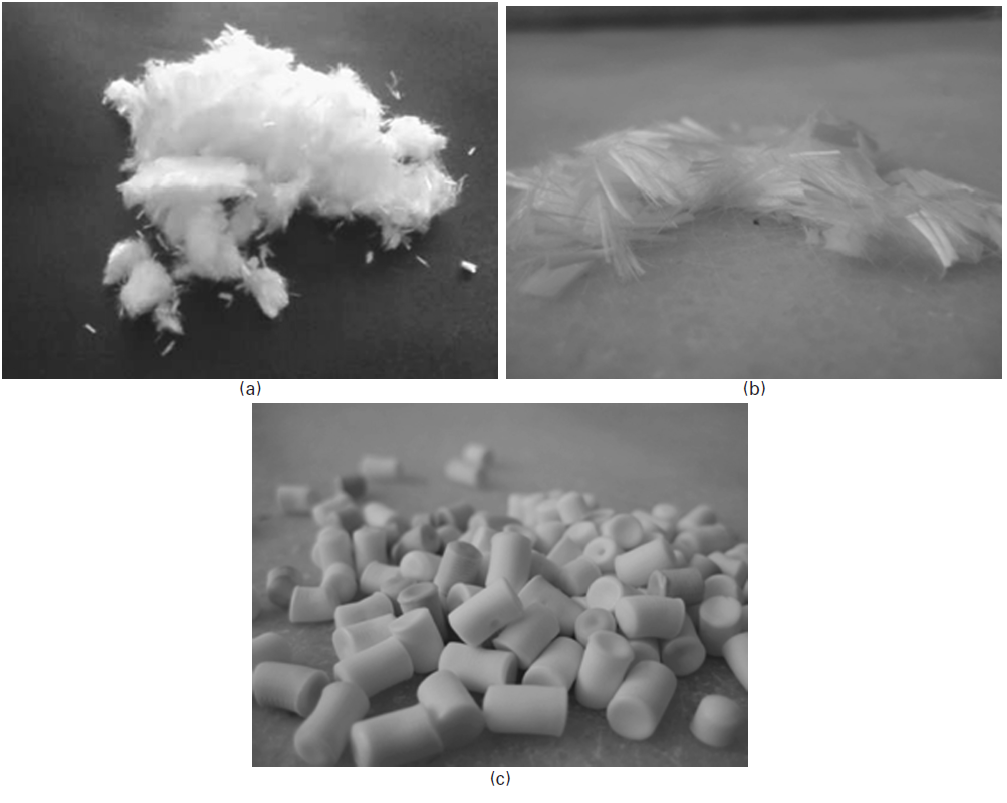

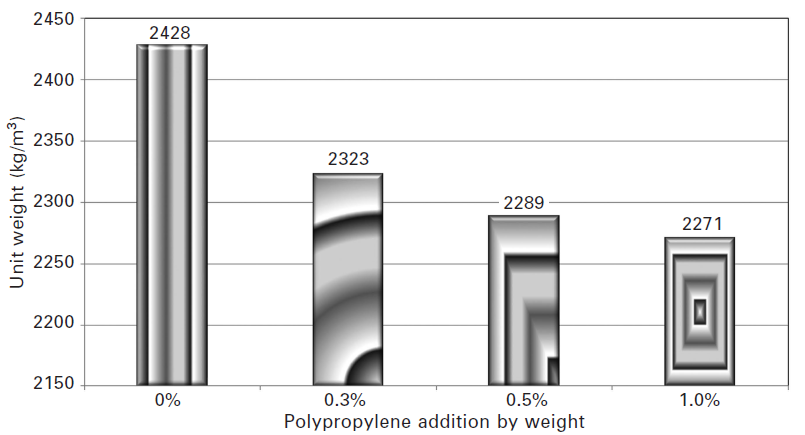

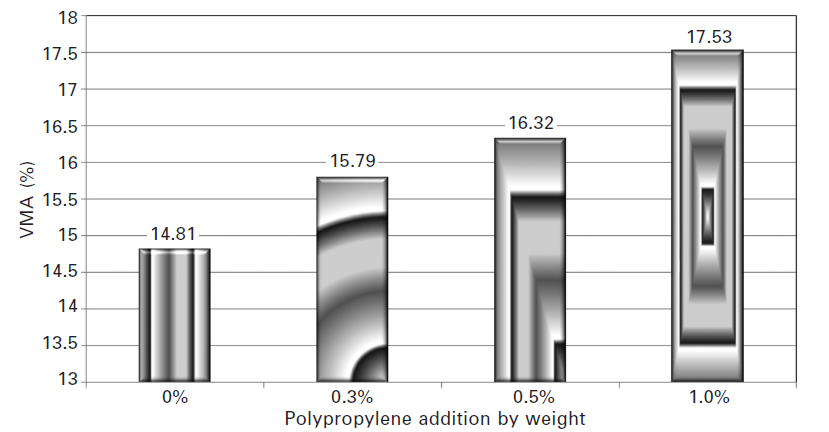

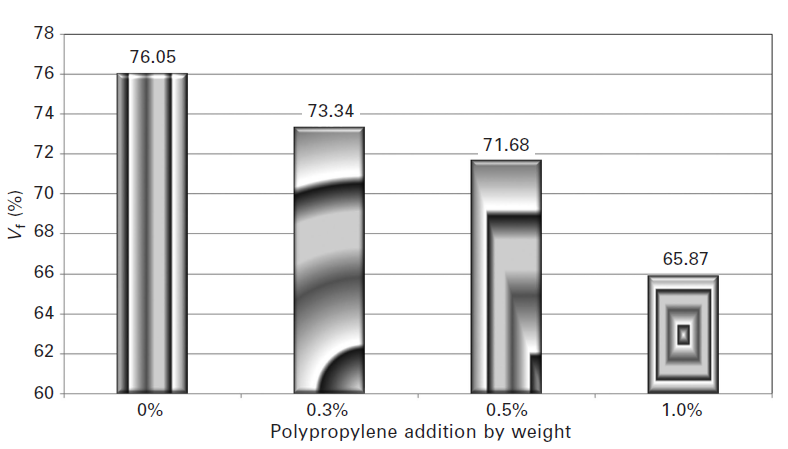

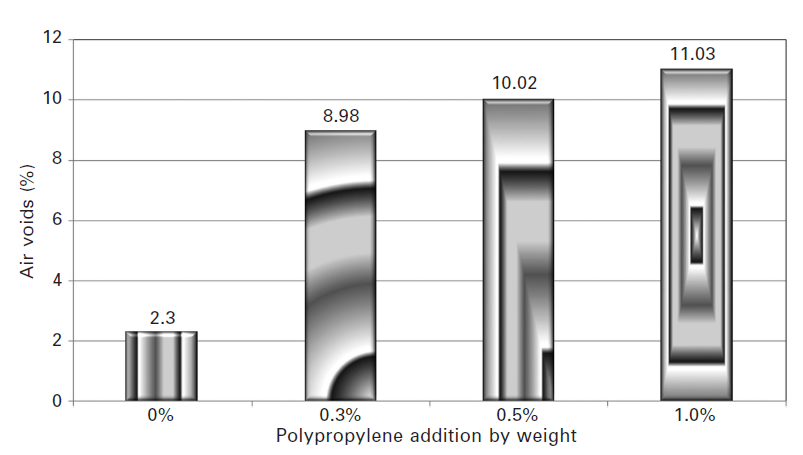

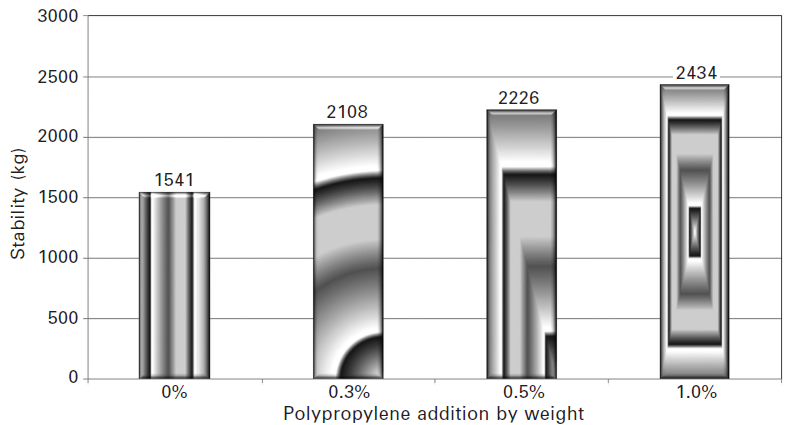

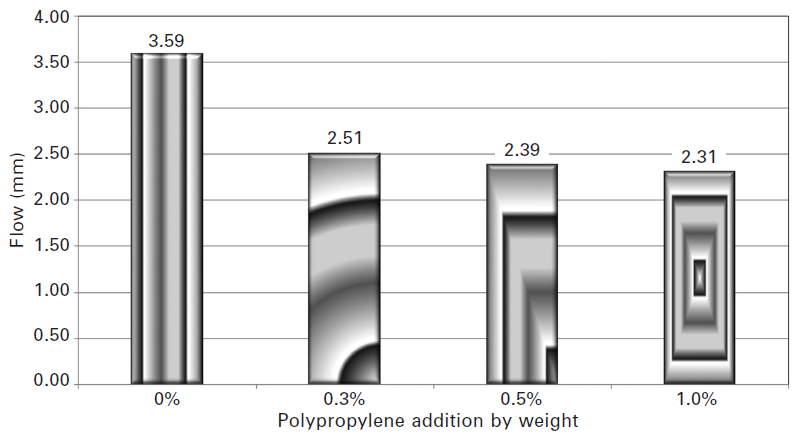

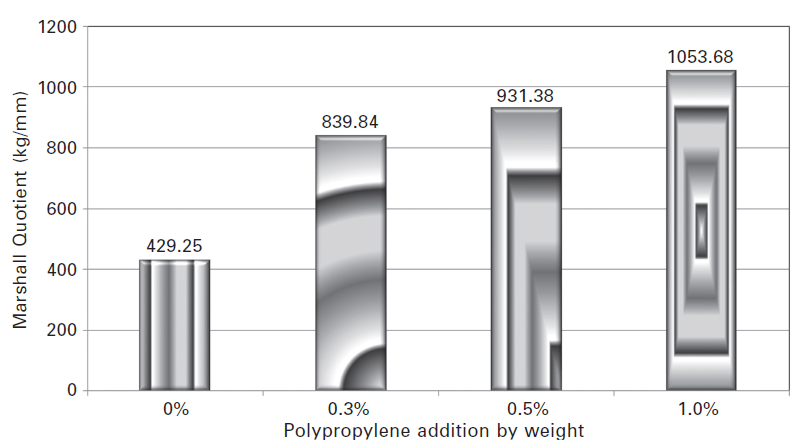

انواع مختلف الیاف پلیپروپیلن در آماده کردن مخلوط قیری متراکم اصلاحشده مورداستفاده قرارگرفته است. اینها شامل انواع M-03 (چند رشتهای با 3 میلیمتر طول)، M-09 (چند رشتهای با 9 میلیمتر طول) و الیاف ضـایعاتـی است {شکل 1-6 (b)،(a)و(c)}. الیـاف نـوع M-03 بهترین نوع الیاف برای فرآوری بوده و با توجه به ثبات نتایج آزمون با نمونه مارشال (فیزیکی و مکانیکی)، مقدار 1 درصد الیاف اضافهشده در وزن کل ذرات بهعنوان مقدار بهینه تعیینشده است. برای چندین سال، آزمونهای زیادی بر روی ذرات و مواد قیری انجام شد و مقدار قابلتوجهی اطلاعات به دست آمد. خواص مهم فیزیکی و مکانیکی نمونه مارشال در 0/3 درصد، 0/5 درصد و 1 درصد الیاف پلیپروپیلن در وزن کل {(واحد وزن kg/m3)، درصد حفرات در ذرات معدنی (VMA)، درصد حفرات پرشده با آسفالت (Vf)، درصد حفرات هوا (Va)، پایداری (kg)، جریان (mm) و بهره مارشال (kg/mm)} در شکل 2-6 تا 8-6 نشان دادهشده است.

شکل شماره 1-6 انواع الیاف پلیپروپیـلن: a) M-03) (چند رشـتهای با 3 میلیمتر طول)، b) M-09) (چند رشتهای با 9 میلیمتر طول) و (c) الیاف پلیپروپیلن ضایعاتی

از شکل شماره 2-6 استنباط میشود که واحد وزن نمونه مارشال با شیوهای منظم بهوسیله افزایش مقدار الیاف پلیپروپیلن استفادهشده در فرآیند اصلاح، کاهش مییابد. نمونه اصلاحشده با 1 درصد پلیپروپیلن (مقدار بهینه اصلاحکننده)6/46 درصد سبکتر از نمونه مرجع است. اینیک پدیده مهم است به این معنا که، مخلوط آسفالت سبکتری میتوان به دست آورد که نتیجه آن کاهش هزینههای حملونقل آسفالت و کاهش هزینه انجام پروژه در درازمدت است. همانطور که در شکل 5-6 مشاهده میشود الیاف پلیپروپیلن اصلاحکننده حجم فضای خالی (Va) را در مخلوط حاصله به میزان 479 درصد افزایش میدهد. این میزان افزایش برای طراحی روسازی جهت استفاده در مناطق گرمسیر بسیار مهم است. در این شرایط آب و هوایی افزایش حفرات هوا فضای کافی را برای جایگزینی بایندر قیری فراهم کرده و از تراوش قیر و مشکلات اینچنینی جلوگیری میکند.

شکل شماره 2-6 اثر افزودن الیاف پلیپروپیلن بر مقدار واحد وزن

شکل شماره 3-6 اثر افزودن الیاف پلیپروپیلن بر مقدار حفرات در ذرات معدنی (VMA)

با توجه با رفتار مکانیکی، مقدار پایداری به میزان 158 درصد افزایشیافته و مقدار جریان در حدود 36 درصد کاهش مییابد که نشان روشنی از استفاده از الیاف پلیپروپیلن نوع M-03 اصلاحکننده بر مبنای روش خشک است.

شکل شماره 4-6 اثر افزودن الیاف پلیپروپیلن بر مقدار حفرات پرشده با آسفالت (Vf)

شکل شماره 4-6 اثر افزودن الیاف پلیپروپیلن بر مقدار حفرات پرشده با آسفالت (Vf)

شکل شماره 5-6 اثر افزودن الیاف پلیپروپیلن بر مقدار حفرات هوا (Va)

شکل شماره 6-6 اثر افزودن الیاف پلیپروپیلن بر مقدار پایداری

شکل شماره 7-6 اثر افزودن الیاف پلیپروپیلن بر مقدار جریان

شکل شماره 8-6 اثر افزودن الیاف پلیپروپیلن بر مقدار بهره مارشال

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: