آزمایش مدول ارتجاعی مخلوط آسفالت اصلاحشده BRA-بخش اول

مقدمه

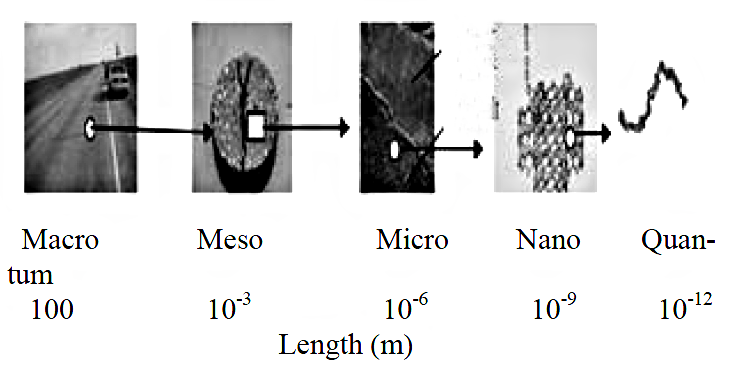

مدول ارتجاعی یک داده اصلی در روش تحقیق در مورد طراحی روسازیهای انعطافپذیر در موضوع پیشبینی و درک رفتار مخلوط آسفالت است. Zoorab و Superma توضیح دادهاند که مدول ارتجاعی معیاری برای سنجش توانایی مخلوط آسفالت در پخش کردن فشار وارده و کنترل سطح ترافیک است. اکنون بهخوبی مشخصشده است که ترافیک یک کرنش کششی بر لایههای زیرین مخلوط آسفالت که در معرض شکست خستگی قرار دارند همراه با کرنش فشردهسازی در بستر که میتواند منجر به تغییر شکل دائمی شود، ایجاد میکند. همانطور که پور طهماسب و همکاران بیان کردهاند، آزمون مدول ارتجاعی میتواند برای نمایش شرایط یک مخلوط آسفالت در معرض فشار ترافیک، مورداستفاده قرارگرفته و توانایی مقایسه رفتار مخلوط آسفالت را تحت شرایط و تنشهای مختلف ارائه کند.

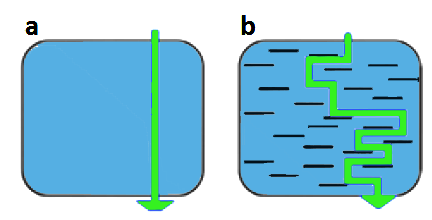

در سالهای اخیر، رویکرد مکانیکی بر مبنای نظریه الاستیک در فلسفه طراحی مخلوط آسفالت باهدف تغییر روشهای تجربی، مورداستفاده قرارگرفته است. در این نظریه، مدول ارتجاعی بهعنوان مدول الاستیک، بهعنوان یک داده برای شناخت خصوصیات الاستیک مواد روسازی، ضروری است. طبق مطالعات انجامگرفته، به دست آوردن مدول ارتجاعی مخلوط آسفالت با استفاده از آزمون ITSM یکراه برای مطالعه پتانسیل خواص الاستیک مخلوط آسفالت در قالب اندازهگیری تنش-کرنش است.

طبق مطالعات شفابخش، فخاری و غنی زاده، تغییر شکل مخلوط آسفالت تحت هر چرخه بارگذاری قابل بازیابی بوده و مواد هنگامی الاستیک در نظر گرفتهشده که بارگذاری مکرر برای مدتزمان طولانی در مقایسه با استحکام مواد، کوچک باشد. شفابخش و تناکی زاده همچنین بیان کردند که مدول ارتجاعی توسط عواملی همچون درجه حرارت آزمون، زمان بارگذاری و تناوب آن، دوره استراحت و شکل موج پالس بارگذاری تحت تأثیر قرار میگیرد. بااینحال، درجه حرارت آزمون تأثیر بسزایی بر مدول ارتجاعی دارد. در دمای معمولی مانند 5 درجه سانتیگراد و سرعت ترافیک با افزایش زمان 100 میلیثانیه، بایندر آسفالت به شیوه تقریباً الاستیک رفتار میکند. بهعنوان نتیجهگیری میتوان بیان کرد که مدول ارتجاعی معیاری از مقاومت مخلوط آسفالت در برابر خم شدن و توانایی گسترده کردن فشار است. طبق مطالعات Tayfur و همکاران، بایندر آسفالت و نسبت حجمی مخلوط بر مدول سختی تأثیرگذار است.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید: