پلیمرهای اصلاحکننده قیر، پیشرفتها و چالشها-بخش سوم

دورنمای تاریخی

اصلاح پلیمری سابقه تاریخی طولانیمدتی دارد. قبل از تولید قیر پالایششده، انسانها شروع به اصلاح قیر طبیعی کرده و برخی از ایدهها در جهت بهکارگیری لاستیک طبیعی اصلاحکننده ارائه شد. بههرحال، پلیمرهای مصنوعی تا بعد از پایان جنگ جهانی دوم بهطور گسترده مورداستفاده قرار نگرفت. یکی از نخستین مثالهای شناختهشده، لاتکس نئوپرن بوده که برای اصلاح قیر در آمریکای شمالی از سال 1950 میلادی بهطور فزایندهای مورداستفاده قرار گرفت.

پلاستومرها تاریخچه قدیمیتری از ترکیب مصنوعی نسبت به الاستومرهای ترموپلاستیک دارند. تولید تجاری اغلب پلاستومرهایی که در حال حاضر مرسوم میباشند، قبل از سال 1960 میلادی شروعشده است. نخستین محصول تجاری قابلقبول الاستومرهای ترموپلاستیک، استایرن بوتادین استایرن (SBS) بوده که در ایالاتمتحده آمریکا از سال 1965 میلادی به بعد توسعهیافته است. نخستین محصول اشباع با هیدروژنه، استایرن-اتیلن/بوتیلن-استایرن (SEBS) بوده که تولید آن در سال 1972 میلادی اعلامشده است. در سالهای اخیر این پلیمرهای اقتصادی بهطور عمده در صنایع بستهبندی، تایرسازی، تولید کفش و یا صنایع چسب سازی مورداستفاده قرارگرفته است.

قیر پلیمری اصلاحشده نخستین بار در صنعت عایقکاری پشتبام و سپس در قسمت ساخت آسفالت و روسازی مورداستفاده قرار گرفت. در سال 1965 میلادی، آتاکتیک پلیپروپیلن (APP) که یک محصول فرعی از تولید ایزو تاکتیک پلیپروپیلن (IPP) میباشد، نخستین بار برای اصلاح قیر جهت عایقکاری پشتبام در ایتالیا مورداستفاده قرار گرفت. نخستین محصول تجاری آن در سال 1967 میلادی به بازار عرضه گردید. بههرحال از استایرن بوتادین استایرن (SBS) بهطور گسترده در اروپا تا اوایل سال 1970 میلادی استفاده نشد. همانطور که در ایالاتمتحده آمریکا نیز، شروع بهکارگیری آن از سال 1978 میلادی بوده است. در این سال آمریکاییها بهطور گسترده از قیر اصلاحشده در عایقکاری پشتبامها استفاده کردند. در حدود سال 1980 میلادی تولید نخستین قیر اصلاحشده پلیمری (PMB) در آمریکا آغاز شد.

قیر اصلاحشده پلیمری دارای حوزه وسیع و گستردهای است. اولین ایده در این زمینه مربوط به ساخت ترکیب قیری با استفاده از قیر پایه و ایزوبوتیلن بوده که در اوایل سال 1940 میلادی ارائهشده است. بعدازآن، بهخصوص پس از معرفی استایرن بوتادین استایرن (SBS) بهعنوان یک اصلاحکننده قیر، تعداد زیادی از این قبیل ایدهها در سراسر جهان بهکاررفته شد. با توجه به بحران نفتی از سال 1973 تا 1979 میلادی و از حدود چهل سال پیش، تلاش در جهت بهکارگیری قیر اصلاحشده پلیمری برای ساخت جادهها شروع به افزایش کرد. در طول سال 1970 میلادی، دانشمندان ثابت کردند که افزودن پلیمرها، شامل پلاستومرها و الاستومرهای ترموپلاستیک، میتوانند برخی خصوصیات آسفالتهای قیری، مانند کاهش حساسیت دمایی و افزایش مقاومت در برابر تغییر شکل دائمی را بهبود بخشند. در سال 1978 میلادی، Chaffin و همکاران، اشکال در توانایی پایداری ذخیرهسازی قیر اصلاحشده با الاستومرها را گزارش کردند.

در طول سال 1980 میلادی، تحقیقات بر روی قیر اصلاحشده پلیمری به علت افزایش تقاضا برای بهکارگیری لایههای نازک جهت ساخت آسفالت متمرکز شد. بهطور مثال در سال 1980 میلادی، تحقیقاتی توسط Piazza و همکاران انجام گرفت که به ترتیب ویژگیهای قیر اصلاحشده با پلاستومر ها و الاستومرهای ترموپلاستیک را شرح دادند. در سال 1982 میلادی، Kraus مورفولوژی قیر اصلاحشده با الاستومر را مطالعه کرده و گزارشی از تورم پلیمرها در قیر ارائه کرد. در سال 1983 میلادی، یک نوع بایندر که شامل پلیاتیلن (PE) اصلاحکننده قیر بود توسط Denning و همکاران گزارش شد. این بایندر منجر به بروز مشکل جدایش فازی و افزایش دمای تولید و فشردهسازی میشد. در طول چند سال بعد، تحقیقات بیشتر در مورد پلیاتیلن (PE) اصلاحکننده قیر منتشر شد. Bowering، ضرورت اصلاح قیر با پلیمر را در سال 1984 بازنگری کرد و ادعا نمود که هزینه نسبتاً بالای قیر اصلاحشده پلیمری (PMB) را میتوان باصرفه جویی هزینهای ناشی از کاهش ضخامت لایهها و افزایش طول عمر آسفالت ساختهشده با PMB جبران نمود. در سال 1987 میلادی، کنگره آمریکا برنامه تحقیقاتی بزرگراههای استراتژیک (SHRP) را تصویب کرد و شهرت قیر اصلاحشده پلیمری (PMB) را با گسترش مشخصات مبتنی بر عملکرد برای قیرهای مرسوم و قیر اصلاحشده با تأکید بر رئولوژی را ترویج نمود. در سال 1989 میلادی، Resse و همکاران مقاومت خوب قیر اصلاحشده پلیمری در برابر پیرشدگی و شکستگی را بعد از دو سال تحقیقات میدانی در کالیفرنیا گزارش کردند. اگرچه آنها اشاره کردند که ارزیابی بیشتر برای اثبات قطعی موفقیتآمیز بودن این اصلاحات موردنیاز است.

در اوایل سال 1990 میلادی، افزایش علاقه در پژوهشگرانی که بر روی اصلاح پلیمری قیر فعالیت میکردند در بیشتر کشورها مشاهده شد. دانشمندان بهصورت سامانمند خصوصیات مکانیکی، رئولوژیکی، حساسیت دمایی، مورفولوژی، رفتار حرارتی، پایداری ذخیرهسازی و پیرشدگی قیرهای اصلاحشده پلیمری مختلفی را موردبررسی قراردادند. مزایا و معایب قیرهای اصلاحشده پلیمری (PMBs) که بهطور گسترده مورداستفاده قرارگرفته بود بهتدریج پیدا شدند. ازیکطرف، به این نتیجه رسیدند که نتیجه اصلاح پلیمری با استفاده از استایرن بوتادین استایرن (SBS) اصلاحکننده قیر در بهبود برخی از خصوصیات قیر است. ازجمله بهبود خاصیت کشسانی الاستیک، افزایش مقاومت در برابر شکست در دمای پایین و افزایش مقاومت در برابر شیار شدگی در دماهای بالا . از طرفی دیگر، برخی از اشکالات مانند حساسیت دمایی برخی پلیمرهای اصلاحکننده و مشکل جدایش فازی برخی از قیرهای اصلاحشده پلیمری به اثبات رسید. در ژوئن 1998 میلادی، سمپوزیوم بینالمللی انجمن جهانی جاده (PIARC) یک بازنگری از وضعیت موجود در آن زمان انجام داده که گزارش آن در سال 1999 میلادی منتشر شد. علاوه بر این، تلاش در جهت حذف اشکالات قیرهای اصلاحشده پلیمری از سال 1990 میلادی آغاز شد. در سال 1996 میلادی، Giavarini و همکاران اثبات کردند که پلیپروپیلن (PP) اصلاحکننده قیر میتواند بهوسیله افزودن پلی فسفریک اسید (PPA) پایدار می شود. سپس به این باور رسیدند که PPA میتواند در بهبود پایداری ذخیرهسازی قیر اصلاحشده پلیمر بهوسیله تغییرات در ساختار قیر از حالت sol به gel مؤثر باشد.

بعد از سال 2000 میلادی تحقیقات راجع به قیر اصلاحشده پلیمری بر دو زمینه کلی تقسیمشده است:

-

تحقیقات عمیق در مورد مکانیسم اصلاح پلیمری قیر و شکست آن

-

تلاش در جهت غلبه بر برخی از معایب قیرهای اصلاحشده پلیمری

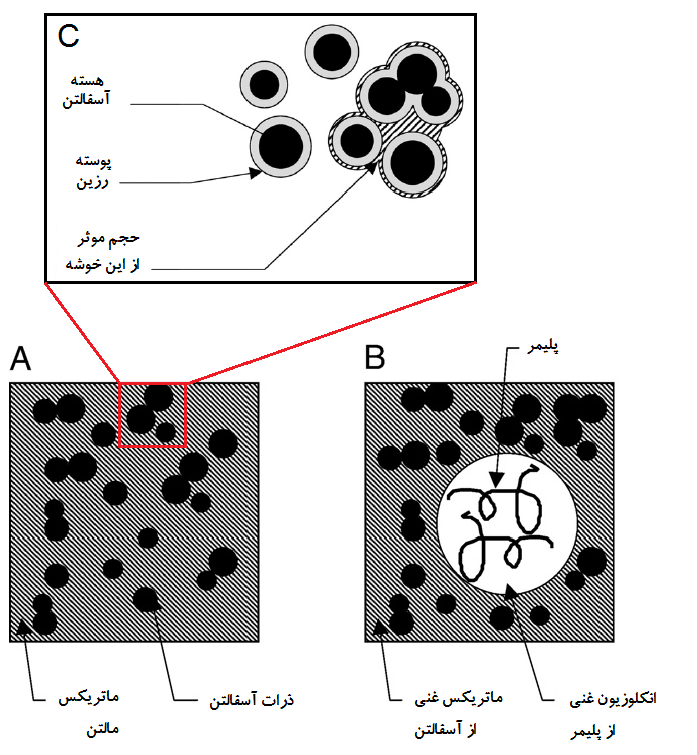

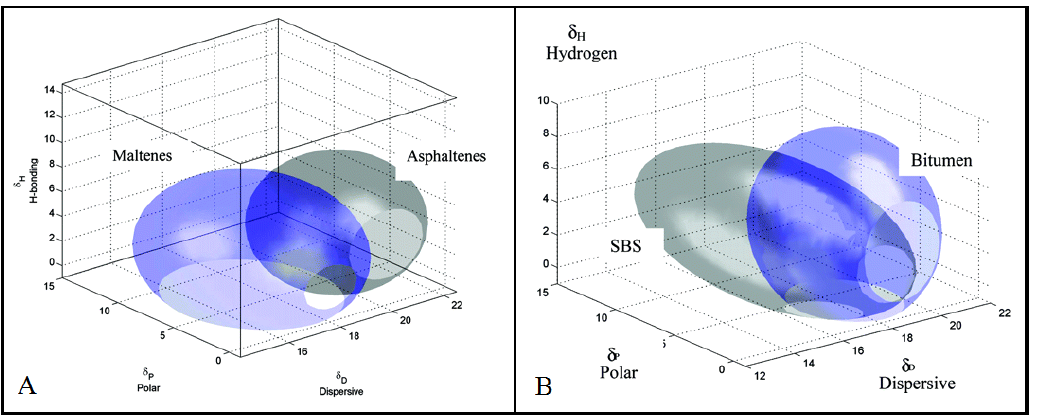

زمینه نخست بیشتر بر روی ریزساختارها، تغییر شکل، شکستگی، پیرشدگی و خستگی قیر اصلاحشده پلیمری متمرکزشده است. حتی در حال حاضر هم برخی از مباحث دانشگاهی در این زمینه وجود دارد. بهطور مثال، برخی از دانشمندان بر این باورند که قیر دارای یک ساختار کلوئیدی ناهمگن است. در نتیجه قیر اصلاحشده پلیمری همانطور که در شکل شماره 1 نشان دادهشده، باید بهعنوان یک امولسیون ویسکوالاستیک چند فازی (پلیمرها/آسفالتن ها/مالتن ها) موردبررسی قرار گیرد. درحالیکه برخی دیگر از دانشمندان ادعا میکنند که قیر یک محلول مولکولی پیوسته همگن است. آن ها بر این باورند که بر اساس حلالیت متقابل، پلیمرها تأثیرات خوبی بر قیر اصلاحشده پلیمری بهوسیله حلالیت نسبیشان در قیر دارند (مشاهده شکل شماره 2). مثالهای دیگر این است که برخی از پژوهشگران عقیده دارند که آسفالتن ها ترکیبات بهشدت قطبی در قیر بوده و قطبیت پلیمرهای اصلاحکننده، تأثیر چشمگیری در سازگاری آنها با قیر و پایداری ذخیرهسازی نهایی قیر اصلاحشده پلیمری دارد. اما برخی دیگر بر این عقیده هستند که آسفالتن ها ازنظر شیمیایی مولکولهای غیر قطبی معمولی هستند.

بهعنوان تلاشهایی در جهت غلبه بر این معایب در سال 2000 میلادی، راهحلهای مختلفی برای حذف اشکالات قیر اصلاحشده پلیمری (PMB) ارائه شد. این تلاش ها شامل ولکانیزاسیون سولفور، افزودن آنتیاکسیدانها، استفاده از رسهای معدنی آبگریز و عامل دار شدن (ازجمله بهکارگیری پلیمرهای واکنشی) بود. تمامی این راهحلها در این مقاله موردبحث و بررسی قرار می گیرد.

شکل 1 تصویر شماتیک از ساختار کلوئیدی قیر و تأثیر پلیمر اصلاحکننده. (A) قیر پایه، (B) قیر اصلاحشده پلیمری متناظر با افزایش مقدار آسفالتن ها در ماتریکس و (C) میسل های آسفالتن

شکل 2 (A) حوزه حلالیت مالتن ها و آسفالتن های جدا شده از قیر ونزوئلا. (B) پارامتر حلالیت Hansen استایرن بوتادین استایرن و قیر ونزوئلا

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید: