بررسی عملکرد قیر اصلاحشده با هیدروکسیدهای دولایه ای در برابر پیرشدگی براثر اشعه فرابنفش-بخش سوم

مواد و روش آزمایش

1- مواد:

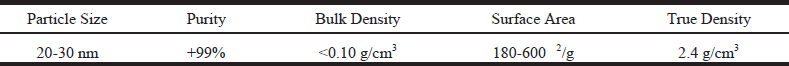

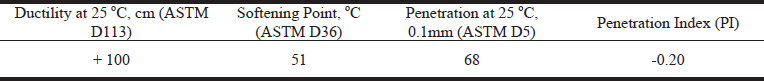

قیر نفوذی با گرید 80/100 تولیدشده توسط شرکت SK کره جنوبی برای این آزمون مورداستفاده قرار گرفت. هیدروکسیدهای دولایهای (LDHs) مورداستفاده در آزمون، ساخت شرکت شیمیایی Ruifa واقع در ژیانگیاین چین بود. فرمول شیمیایی هیدروکسیدهای دولایهای Mg6Al2(OH)16CO3]·4H2O] است. اندازه ذرات هیدروکسیدهای دولایهای در جهت محور a و محور b برابر با 2 میکرومتر و اندازه این ذرات در جهت محور c برابر با 0/075 میباشد.

2- آمادهسازی قیر اصلاحشده با هیدروکسیدهای دولایهای:

قیر اصلاحشده با هیدروکسیدهای دولایهای با استفاده از یک مخلوطکن برشی بالا تهیهشده است. ابتدا قیر را درون مخلوطکن تا دمای 150 درجه سانتی گراد حرارت داده. سپس به ترتیب مقدار 3 درصد وزنی و 5 درصد وزنی هیدروکسیدهای دولایهای را به آن اضافه میکنیم. سرانجام، مخلوطکن با سرعت 4000 دور در دقیقه برای مدت حدود 60 دقیقه برای حصول اطمینان از پراکنده شدن هیدروکسیدهای دولایهای درون قیر، آنها را باهم مخلوط کرد. همچنین قیر تازه و دستنخورده نیز به همان روش بهعنوان نمونه شاهد تهیه گردید.

3- روش پیرشدگی:

ابتدا آزمون گرمخانه فیلم نازک (TFOT طبق استاندارد ASTM D1754/D1754M-09) بر روی بایندر بهمنظور شبیهسازی فرآیند پیرشدگی اعمال شد. سپس نمونه پیر شده در گرمخانه، تحت تابش اشعه فرابنفش جهت اعمال پیرشدگی قرار گرفت. چرخه و مدتزمان تابش اشعه در این فرآیند به مدت 9 روز بود.

4- آزمون خواص فیزیکی:

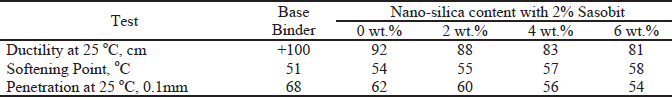

خواص فیزیکی قیر شامل نقطه نرمی و نفوذپذیری (در 25 درجه سانتی گراد) به ترتیب طبق استاندارد ASTM D36 و ASTM D5 مورد آزمایش قرار گرفت. دستگاه ویسکومتر بروکفیلد (مدل +DV- II) برای اندازهگیری چگالی قیر طبق استاندارد ASTM D4402 به کار گرفته شد.

5- آنالیز ترکیببندی شیمیایی:

ترکیببندی شیمیایی نمونه شاهد و نمونه اصلاحشده با 5 درصد وزنی هیدروکسیدهای دولایهای طبق استاندارد ASTM D4124-2009 اندازهگیری شد. محاسبه مقدار ترکیببندی شیمیایی قیر اصلاحشده با هیدروکسیدهای دولایهای بر پایه مقدار واقعی قیر است که در آن افزودن LDH ها در محاسبات در نظر گرفته نمیشود.

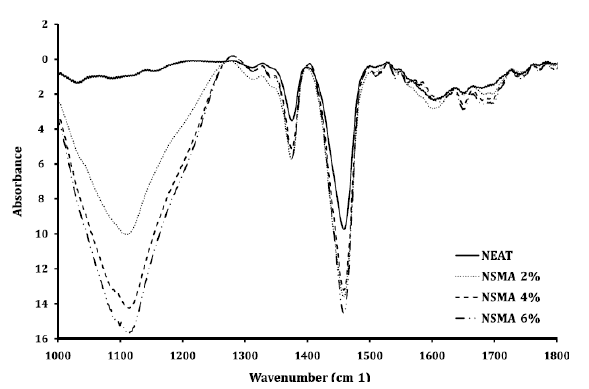

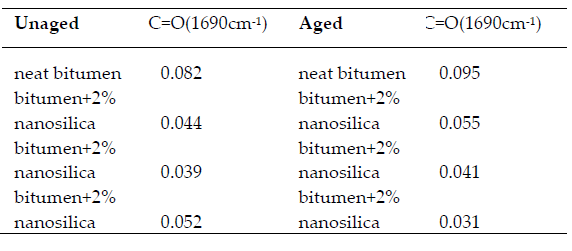

6- آنالیز طیفسنجی تبدیل فوریر فروسرخ (FTIR):

طیفسنج تبدیل فوریر فروسرخ مدل (Nexus ساخت شرکت Thermo Nicolet) برای ثبت طیف نمونه شاهد و نمونه اصلاحشده با 5 درصد وزنی هیدروکسیدهای دولایهای قبل و بعد از پیرشدگی مورداستفاده قرار گرفت. همچنین ترکیببندی شیمیایی آنها نیز طبق فرآیند فوق به دست آمد. تمام طیفها در محدوده طولموج بین 400-4000 cm-1 بود. اسکنها به تعداد 64 مورد و وضوح طیف به میزان 4cm-1 بود.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

بررسی عملکرد قیر اصلاحشده با هیدروکسیدهای دولایه ای در برابر پیرشدگی براثر اشعه فرابنفش-بخش چهارم

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

بررسی عملکرد قیر اصلاحشده با هیدروکسیدهای دولایه ای در برابر پیرشدگی براثر اشعه فرابنفش