کیفیت قیر و فناوری تولید آن درگذشته و حال-بخش یازدهم

مواد پلیمری اصلاحکننده

در متون علمی پیشنهادهای زیادی مبنی بر استفاده از مقدار کم ترکیبات غیرنفتی برای بهبود مشخصات قیر وجود دارد. مواد افزایشدهنده چسبندگی قیر به سطوح جامد مانند سنگدانه ها، توجه بسیاری از محققین و صنعتگران را به خود جلب کرده است. این افزودنیها در جهت بهبود خواص رئولوژیکی و مخصوصاً ارتقاء ویژگیهای دماپایین قیر نیز کاربرد دارند. در ادامه این مطلب چند ماده برای تنظیم ویژگیهای کلوئیدی در جهت کاهش ناسازگاریهای قیر پیشنهادشده است.

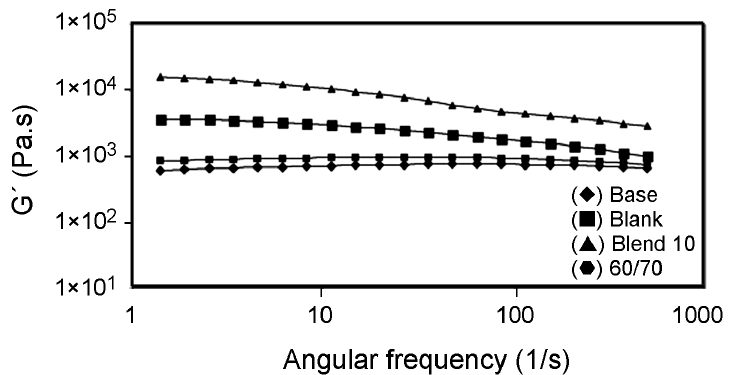

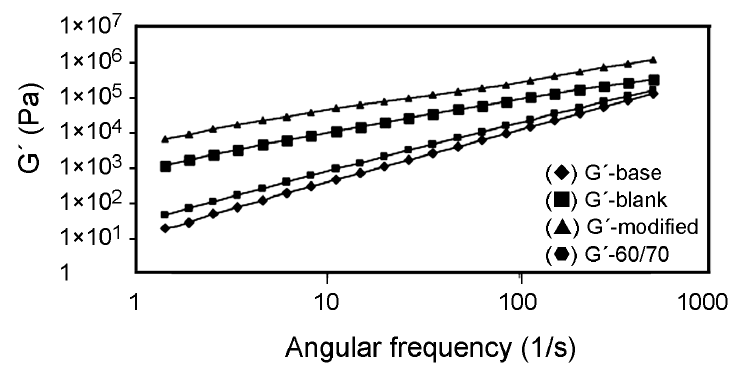

Lewis و Welborn استفاده از انواع مختلف پودر لاستیک (طبیعی و مصنوعی) را در قیرهای مختلف موردبررسی قراردادند. آنها به این نتیجه رسیدند که مشخصات ترکیب به نوع و کیفیت لاستیک استفادهشده، ماهیت قیر و روش استفادهشده برای فرآوری ترکیب بستگی دارد. مشخصشده که افزودن لاستیک باعث افزایش ویسکوزیته و کاهش حساسیت دمایی و تمایل به جریان شدگی قیر میشود. Gregg و Alcoke تأثیر لاستیک را در جادههای ساختهشده با این نوع قیر بررسی کردند. آزمون انعطاف پذیری-خستگی برای ارزیابی مزایای هریک از ترکیبات مختلف استفادهشده است. تأثیر افزودن لاستیک بر روی شکنندگی و ویسکوزیته مواد قیری توسط Mason و همکاران موردبررسی و مطالعه قرارگرفته است. ترکیبات در دمای 17/8- درجه سانتیگراد تحتفشار کششی اعمالی قرارگرفته و تنش و کرنش در تمام مراحل آزمون اندازهگیری شده است. ویژگی تغییر شکل قیرها، ترکیبات و مخلوطها با ماسه در یک ویسکومتر سیلندری اندازهگیری شده است.

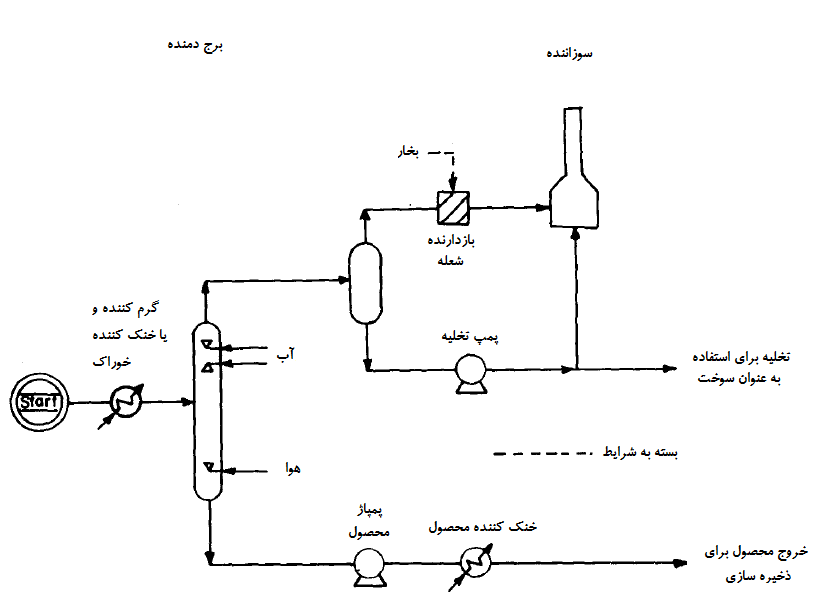

توجه به بهبود خصوصیات قیر از طریق ترکیب با مقدار کمی پلیمر و بهویژه خرده لاستیکها، به موضوعی جذاب تبدیلشده که توجه بسیاری از محققین را به خود جلب کرده است. در سالهای اخیر کارهای بسیار بزرگی در زمینه قیر و پلیمرهای لاستیکی انجامگرفته است. هدف اصلی دستیابی به بایندر قیری با سطح عملکرد ارتقاءیافته است. این هدف فراتر از تولید مطابق مراحل فرآوری مرسوم مانند تقطیر در خلأ و دمیدن هوا است. Bahl و همکاران خواص قیرهای اصلاحشده با پلیمرهای ارگانیک را موردمطالعه قراردادند. آنها نتیجه گرفتند که افزودن پلیمرهای ارگانیک خاص به قیر در غلظتهای کم باعث بهبود عملکرد، ارتقاء طول عمر سرویس و افزایش مقاومت آن در برابر شرایط آب و هوایی میشود.

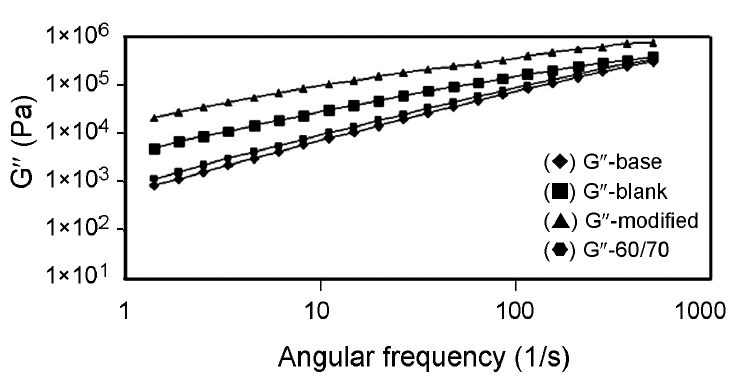

Naugautuck Chemical، بخشی از کمپانی لاستیک ایالاتمتحده است که ترکیبی از لاستیک و قیر را تحت نام Surfa-Sealz تولید کرده است. آنها بر روی خصوصیات رئولوژیکی این ترکیب تحقیقات گستردهای انجام دادند. آنها از ارزیابیهای میدانی خود نتیجهگیری کردند که این مخلوط از لغزش، شیار شدگی و پوستهپوسته شدن جلوگیری کرده و باعث افزایش مقاومت در برابر لغزش کشویی (Skidding) میشود. حضور پلیمر در قیر همچنین باعث افزایش الاستیسیته آسفالت، کاهش حساسیت دمایی و کاهش نرخ سن سخت شدن آسفالت میشود. روغنهای آروماتیک، رزینها و پیتچ ها بهعنوان افزودنی برای بهبود خواص فیزیکی و رئولوژیکی قیرها توصیهشده است. معمولاً چند درصد از این مواد برای ایجاد یک تغییر مفید در خصوصیات کلوئیدی قیر لازم است.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید: