اصلاح قیر با استفاده از پلی یورتان ها

مقدمه

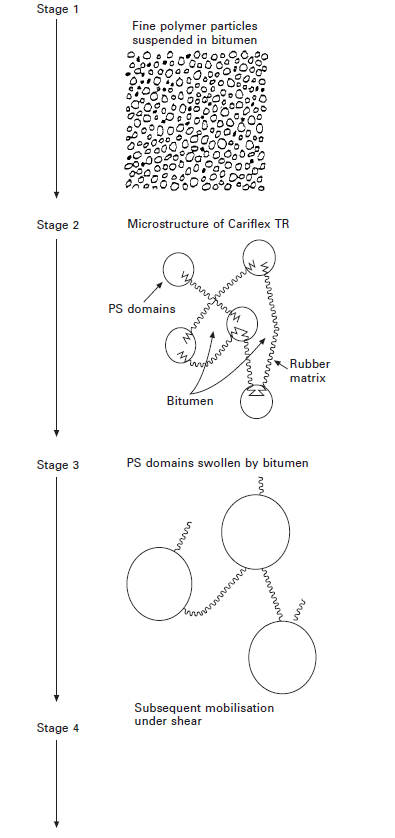

این فصل در مورد اصلاحکنندههای واکنشی مبتنی بر پلیمرهای حاوی گروههای عامل مخصوصاً پلیمرهای ایزوسانات عامل دار با وزن مولکولی کم میباشد.یک اصلاح کوتاهمدت قیر در طول عملیات مخلوط کردن و یک اصلاح بلندمدت قیر در طول مدت طولانی پخت انجام میپذیرد.بههرحال نتایج تجربی نشان میدهد که درجات قیر به واکنش قیر و ریزساختارها بستگی دارد.بر این اساس،ماهیت کلوئیدی قیر بهشدت تحت تأثیر خصوصیات نهایی نمونه قیر اصلاحشده بهوسیله پلیمرهای واکنشی مبتنی بر ایزوسیانات میباشد.به همین ترتیب،مکانیسم اصلاحکنندههای واکنشی قیر شامل مجموعهای از واکنشهای شیمیایی است که شناساییشده است.بنابراین اصلاح قیر بهوسیله تشکیل درجا پلیمرهای مبتنی بر پلی یورتان/اوره که در ماتریکس قیر است،توصیفشده است.مجموعهای از واکنشها بین آب و ایزوسیانات پایه قیر اصلاحشده برای ارتقاء فوم در فرایند دماپایین استفادهشده است که میتواند در کاربردهای جدیدی که در آن به یک بایندر فومی نیاز است مورداستفاده قرار گیرد.روش فوم واکنشی پیشنهادشده در اینجا شامل واکنشهای بین آب و گروه ایزوسیانات های آزاد است که باعث تولید یک آمین و آزاد شدن دیاکسید کربن است.

اصلاح قیر بهوسیله پلیمرها

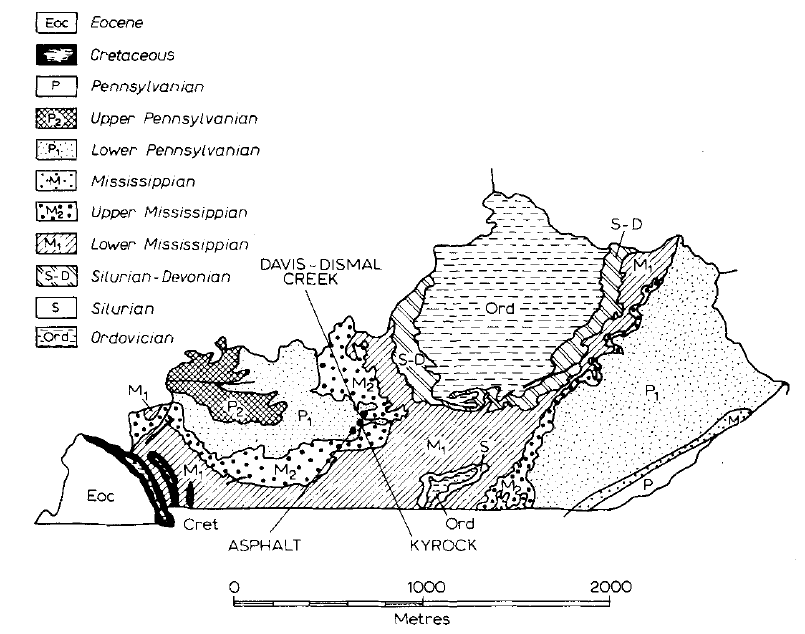

قیر بهعنوان یک ماده قهوهای تیره تا مشکیرنگ توصیفشده که بهطور عمده از تقطیر جزء بهجزء نفت خام به دست میآید.این ماده بهطور گسترده بهعنوان بایندر مصالح معدنی در روکش جادهها و پیادهروها استفاده میشود.همچنین یک ماده ضد آب بوده که بهعنوان درزگیر کاربرد داشته و برای عایق سازی پشتبامها هم استفاده میشود.(Singh و همکاران 2003؛Ait-Kadi و همکاران 1996).

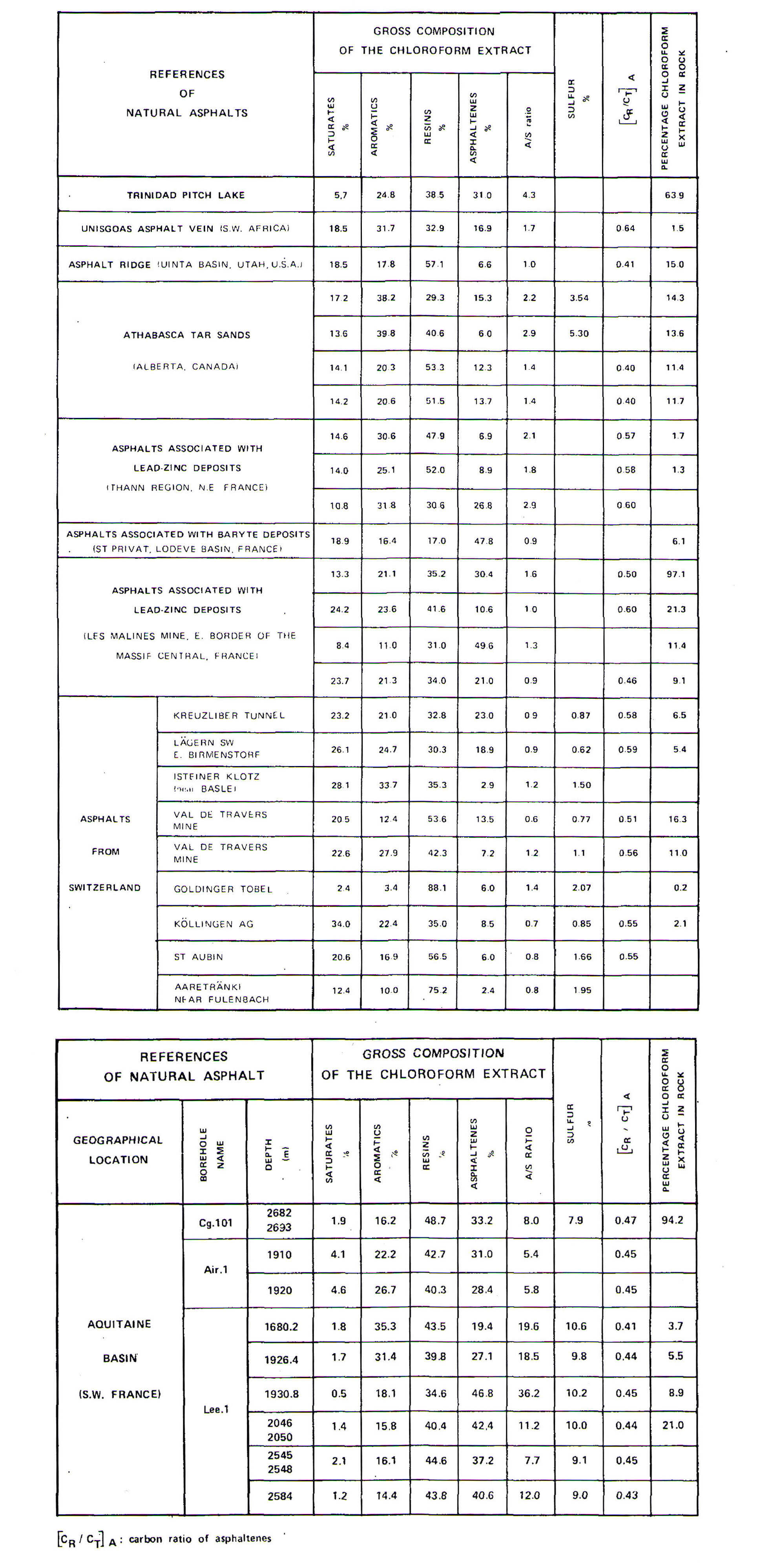

قیر یک ساختار پیچیده شیمیایی بالا را نشان میدهد.این شامل انواع مختلفی از مولکولها میباشد که در دو گروه اصلی (ازنظر حلالیت در هپتان نرمال)تقسیمبندی میشوند که شامل مالتن ها و آسفالتن ها است.آسفالتن ها از دووجهیهای تغلیظ شده و گروههای قطبی هترواتم،سیستمهای آروماتیکهای قطبی حلقوی و مقدار زیادی گروههای عامل دار قطبی هترواتم تشکیلشده است(Dong و همکاران 2005).اجزاء مالتن میتواند به سه بخش تقسیمبندی شود،این بخشها شامل:اشباعها،آروماتیکها و رزینهاست که بر اساس تفاوت در حلالیت و قطبیت تقسیمبندی میشوند(Redelius 2000).

مواد افزودنی پلیمری مانند پلی الفین ها،کو پلیمرهای بلوکی،خورده لاستیک و یا پلیمرهای بازیافتی بهطور گستردهای جهت بالا بردن خواص قیر استفاده میشوند(Ait-Kadi و همکاران1996،Fawcett و Mc Nally 2001،Navarro و همکاران 2004،Garcia-Morales و همکاران 2004).یک افزودنی قیر باید باعث بهبود خصوصیات بایندر در هر دو شرایط سرویسهای دماپایین و سرویسهای دمابالا شود(Zanzotto و همکاران 2000).درنتیجه باید دارای قدرت کافی برای مقاومت در برابر بارهای ترافیکی در دماهای بالا که ممکن است باعث تغییر شکل دائمی شود را داشته باشد و همچنین انعطافپذیری کافی را برای جلوگیری از تنشهای حرارتی بیشازحد در دماهای روسازی پایین را دارا باشد.علاوه بر آن باید توانایی تحمل حرارتی در زمان سرویس را بدون شکست و یا تغییر شکل داشته باشد(Ait-Kadi و همکاران1996).علاوه بر این عامل اصلاحکننده قیر باید بهراحتی در یک مخلوط با ویسکوزیته زیاد در دمای سرویس مخلوط شود.میبایست دارای ویسکوزیتهای باشد که اجازه استفاده از آن در تولید مواد استاندارد برای سنگفرش را بدهد.علاوه بر این،باید دارای مقاومت بسیار زیادی در برابر نور ماوراءبنفش،فعلوانفعالات حرارتی و آب،عدم شسته شدگی مواد تشکیلدهنده آنکه برای محیطزیست مضر میباشد بوده و بهراحتی نیز در دسترس باشد(Garcia-Morales و همکاران2004).

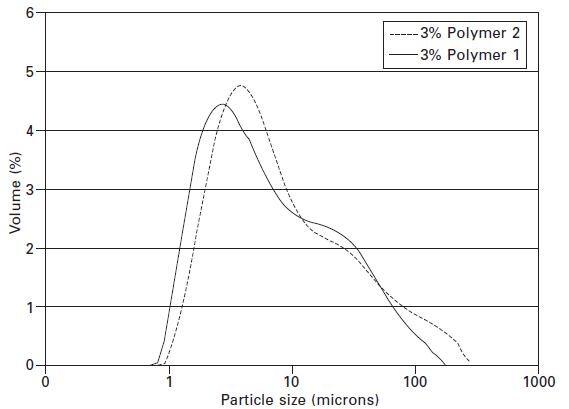

پلیمرهایی که بهطورمعمول برای اصلاح قیر مورداستفاده قرار میگیرند شامل کو پلیمرهای استایرن-بوتادین-استایرن (SBS)،اتیلن وینیل استات (EVA)،پلیاتیلن(LDPE،HDPE و غیره) و پلیمرهای ضایعاتی(پلاستیکهای ضایعاتی مصرفشده در کشاورزی،تایر لاستیکی خورد شده و غیره) میباشند.در اغلب پلیمرها،فرایند مخلوط ممکن است اثر قابلتوجهی بر مشخصات فنی حاصل از ترکیب و همچنین در هزینههای کل عملیات داشته باشد(Luو Isacsson،2001).بدین ترتیب فرایند حرارتی برش بالا(170-180درجه سانتی گراد)برای کاستن تفاوت ویسکوزیته بین پلیمر و قیر برای به دست آوردن پراکندگی پلیمری مناسب ضروری میباشد.درنتیجه،بایندر نهایی ممکن است تحت یک پیرشدگی اولیه که عمدتاً به دلیل اکسیداسیون ترکیبات مالتن و تخریب پلیمری قرارگرفته که منجر به کاهش عملکرد مکانیکی مورد انتظار بایندر قیری شود(Fawcett و Mc Nally 2001، Luو Isacsson 2001،Airey 2003).علاوه براین استفاده از پلیمرها با وزن مولکول بالا ممکن است منجر به ایجاد عملکرد ترمودینامیکی ناپایدار قیر اصلاحشده شود و بهراحتی جدایش فازی در طول ذخیرهسازی در دمای بالا رخ دهد.

بهعنوان یک جایگزین،استفاده از پلیمرهای واکنشی بهعنوان اصلاحکنندههای بایندر مورد ارزیابی قرارگرفته است. این پلیمرهای واکنشی ارزانتر،برای مخلوط شدن راحتتر و دارای سازگاری بیشتری با قیر نسبت به پلیمرهای استاندارد است؛زیرا توانایی تشکیل پیوند شیمیایی با بعضی از ترکیبات قیر رادارند و درنتیجه باعث تغییر در ساختار و خصوصیات بایندر نهایی میشوند.بهتبع آن استحکام بایندر اصلاحشده افزایشیافته ،منجر به کاهش حساسیت دمایی شده و پایداری ذخیرهسازی را بهبود میبخشد (2005،TrakarnprukوChanathup).مثالهایی از پلیمرهای واکنشی استفادهشده برای برنامههای کاربردی قیر شامل پلی اتیلن-کو-متیل اکریلات،Terpolymerهای اتیلن،گلیسیدیل متا کریلات حاوی حلقههای اپوکسی و گروه استر،معمولاً متیل،اتیل یا بوتیل اکریلات،پلیمرهای مبتنی بر ایزوسیانات،رزینهای فنولیک و غیره است.

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: