تولید امولسیون قیری اصلاح شده پلیمری PMBE

تولید PMBE با توجه به امولسیون PMB کار بسیار ظریفی می باشد. نخست ، ویسکوزیته بالا از PMBها باعث می شود که روند انجام کار با درجه حرارت بالا انجام پذیرد. شرایط کاری عادی برای امولسیون های اصلاح نشده معمولاً در دمای نزدیک درجه حرارت قیر در 140 تا 150 سانتیگراد و یک فاز مایع با حرارت 50 درجه سانتیگراد است. (Salmon 2006).

با استفاده از این شرایط و با فاز معمول به نسبت 65درصد وزنی قیر ، امولسیون در دمای حدود 90 درجه سانتیگراد از آسیاب کلوئیدی خارج می شود. مشکل با بایندرهایی که نیازمند درجه حرارت بالا در طول فرآوری هستند یک مورد در تمامی PMBها است و در مورد قیر سخت ، مشکل این است که درجه حرارت باید افزایش یابد و درنتیجه خطر رسیدن به دمای 100 درجه سانتیگراد هنگام خروج از آسیاب کلوئیدی وجود دارد. به طور معمول سیستم های خنک کننده به کار گرفته می شوند. اما نزدیکی به نقطه جوش ،به ضرر امولسیون بوده و تولید نسبت بیشتری از قطرات بزرگ در امولسیون می کند. این امر به نوبه خود در ثبات ذخیره سازی اثر گذاشته و باعث ایجاد انسداد در طول فرایند پمپاژ می شود. جالب است توجه داشته باشید که این مشکل در PMB اصلاح شده با EVA کمتر دیده می شود،که گرانروی در درجه حرارت بالا معمولا کمتر از قیر مادر می باشد. از این رو EVA اصلاح کننده برای امولسیون PMB بسیار مطلوب می باشد. ثانیاً رئولوژی PMB متمایز از قیر دست نخورده است. سازگار دقیقی از گسست قطرات قیر و انعقاد در آسیاب کلوئیدی تاکنون به خوبی شناخته شده نیست. (Gingras-Durand 1994-Ajour 1977 و همکاران 2005)

تغییر شکل قطرات PMB سخت تر از تغییرذرات قیر نرمال می باشد. درحقیقت ، اجزای پلیمری غنی در داخل PMB فقط دارای خصوصیات الاستومری نیستند. (Lesueur و همکاران 1998)

بلکه در ابتدا در اندازه بزرگتر (معمولاً ذرات با میانگین قطر 10 تا 50 میکرون) از سایز قطرات نهایی (به طور معمول ذرات با قطر 5 میکرون) می باشند. بنا بر این مرحله شکست قطره ، سخت تر است. به عنوان یک نتیجه ، و در صورت عدم وجود هرگونه تغییر در شرایط عملیاتی آسیاب کلوئیدی ، امولسیون های PMBE معمولاً درشت تر از اندازه ذرات امولسیون قیری دست نخورده متناظر خود ، برای همان گرانروی و محتوای بایندر می باشند که این امر دوباره بر ثبات ذخیره سازی و افزایش خطر انسداد در پمپاژ موثر می باشد.

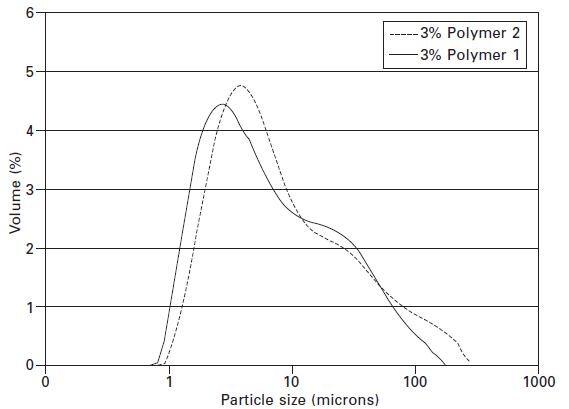

تغییرات کوچک که به سختی خصوصیات رئولوژیکی بایندر باقی مانده را تغییر می دهد ، می تواند فرآیند شکل گیری امولسیون را تحت تاثیر قرار دهد. شکل 2-2 تفاوت در توزیع ذرات برای امولسیون های ساخته شده با دو پلیمر که دارای خصوصیات رئولوژیکی یکسان برای PMB با اندازه گیری آزمون ها متداول را نشان می دهد. (ازجمله گرانروی در دمای امولسیون)

به هر حال پلیمر شماره 1 توزیع اندازه ذرات بهتری دارد، به راحتی از حفره های محدودکننده مقدار ذرات بزرگتر عبور می کند. (با اندازه گیری مقادیر مانده روی اَلَک 800 میکرون با استفاده از استاندارد EN 1429) در حالی که پلیمر شماره 2 امولسیون خارج از این مشخصات ارائه داده است. (باقیمانده بر روی الک 0/1 درصد)

تامین کننده های پلیمری معمولاً درجات پلیمری خاص را برای امولسیون های PMB توصیه می کنند که دارای کمترین اشکالات می باشند. در همه موارد امولسیون های تجاری PMB در سفارش ، فرمول بندی شده که باعث توزیع اندازه ذرات کافی و ثبات ذخیره سازی کافی می شود.اگرچه تکنولوژی امولسیون سازی جدید بر پایه تکنولوژی نسبت فاز داخلی بالا ، شامل ورقه های نازک برشی از امولسیون غلیظ ، ساخت و تولید امولسیون های PMB را راحت تر کرده است. (Lesueur و همکاران 2009)

هنگامیکه PMBEها به وسیله لاتکس اضافی تولید شد ، تمام مشکلات مشاهده شده در مورد امولسیون های PMB برطرف می شود. در مورد لاتکس Co-emulsification لاتکس عموماً پایدار بوده با اندازه ذرات ریز (نزدیک به 200 میکرون) و در چنین مقدار کمی (معمولا 2 تا 3 درصد وزنی پلیمر باقی ماند بر اساس قیر) به سختی در طول مخلوط در آسیاب کلوئیدی تحت تأثیر قرار می گیرد. پس نتیجه میگیریم که حضور آن اثر قابل توجهی در تولید امولسیون نداشته و مزیت اصلی آن پراکندگی خوب از لاتکس در PMBE است.

درمورد لاتکس Post-addition لاتکس به طور منظم و مستقیم به قیر امولسیون در کارخانه و یا در مرحله قبل از استفاده،اضافه می شود. این راه حل ، قدیمی و آسان است. ولی پراکندگی لاتکس معمولا ناکارآمدتر بوده و باید از زمان ذخیره سازی طولانی برای جلوگیری از خامه ای شدن لاتکس جلوگیری شود و دستگاه های مخلوط کن جهت تولید محصول با همگنی قابل قبول در محل حضور داشته باشد.

شكل شماره 2-2

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: