شکست امولسیون قیری اصلاح شده پلیمری PMBE

همانطور كه در بخش پيش ، اظهار شد PMBEها و امولسيون هاي اصلاح نشده در برخي از خصوصيات بسيار به هم شبيه هستند ؛ بجز خصوصيات بايندر آن ها. اين امر در مورد خصوصيات شكست نيز اعمال مي شود كه در يك چهارچوب نظري مشابه براي هر دونوع امولسيون در نظر گرفته مي شود. به هرحال تفاوت ها در رئولوژي بايندر و مورفولوژي ويژه (لاتكس اصلاح كننده امولسيون) هنوز هم يافت مي شود.

براي درك و فهميدن شكست امولسيون قيري ، داشتن تعريف دقيق از آنچه كه شكست معني مي شود ، لازم است. آنچه براي تعريف شكست بيان مي شودنشان دهنده مجموعه ای است از تمام حوادث كه منجر به تحول امولسيون بايندر اوليه به بايندر نهايي مي شود. انعقاد به عنوان يك مرحله خاص در طول فرايند شكست معرفي مي شود كه در آن قطرات بايندر به قطرات بزرگتر تبديل مي شود كه درمورد جزئيات آن بعداً صحبت خواهيم كرد. اين تعاريف براي شكست و انعقاد در تطابق با تعاريف مورد قبول توسط اتحاديه بين المللي شيمي محض و كاربردي مي باشد.

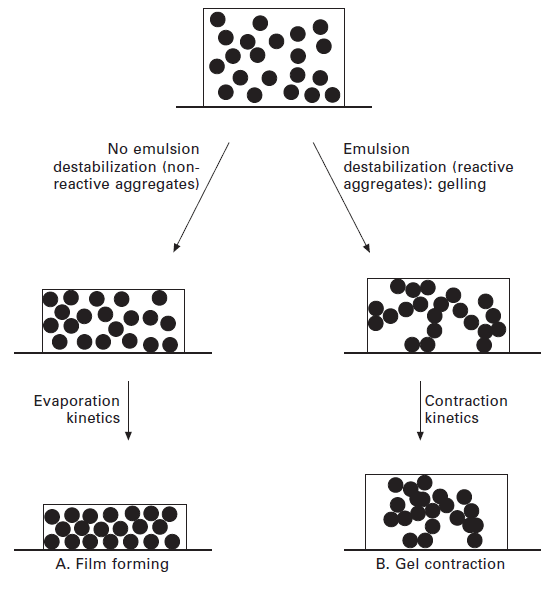

قطرات اوليه بايندر داراي عمر محدود بوده و تمايل به انعقاد دارند. در اينجا ثبات باید به عنوان پايداري ترمودینامیکی تعبير و تفسير گردد نه به عنوان پايداري ذخيره سازي (Lesueur,Pohi-2004). امولسيون را هنگامي پايدار مي نامند كه قطرات ، هويت خود را به عنوان مخالف يك امولسيون ناپايدار در جايي كه قطرات تمايل به انعقاد براي تشكيل فرم نهايي بايندر دارند را حفظ كنند.از این رو،شکست امولسیون را می توان از نظر عقلانی به عنوان یک نتیجه از دو رویداد توصیف کرد(شکل 4-2):

-

ناپدید شدن دافعه الکترواستاتیک بین قطرات(انقباض ژله ای)

-

غلظت قیر بسیار بالا(تشکیل فیلم)

شكل شماره 4-2 مسیرهای شکست امولسیون قیری.انقباض ژله ای می تواند بر اثر واکنش بین ذرات فعال شده و یا با حضور عامل شکست (مانند آهک هیدراته و یا سیمان)این امر محقق شود

اولین مورد منتهی شدن به شکست بوسیله انقباض ژله ای با امولسیون های کاتیونی متداول تر است.گاهی اوقات عامل شکست به منظور ترویج بی ثباتی استفاده می شود.مانند آهک هیدراته و یا سیمان(Cross 1999 – Niazi , Jalili 2009).

توجه داشته باشید که شیر بسیار پایداری از آهک با 45 درصد کسرجامد در حال حاضر دردسترس بوده و به عنوان یک عامل شکست امولسیون در ریز رویه ها(Microsurfacing) و یا Tack coatها استفاده می شود.هنگامی که یک امولسیون طی انقباض ژله ای شکست،سینتیک تشکیل فیلم بایندر به وسیله سه پارامتر اداره می شود(Bonakdarو همکاران 2001):

-

ویسکوزیته بایندر: یک بایندر نرم و یا یک بایندر نرم شده توسط عامل گدازنده بسیار سریع تر از نوع سخت آن منعقد می شود.دمای بالا به سود تشکیل فیلم است زیرا باعث کاهش ویسکوزیته قیر می شود.

-

اندازه ذرات: وجود ذرات درشت باعث سینتیک آهسته تر انقباض است.

-

کشش سطحی آب-بایندر: کشش و تنش بالاتر به معنای سینتیک سریع تر می باشد.

حضور سورفاکتانت بومی در برخی از قیرها،بسته به منشأ آن، به عنوان ارتباط دهنده سریعتر سینتیک شکست شناخته شده است. (Chaverot و همکاران 2008)

عامل دوم که در آن تبخیر ، یک نیروی محرکه برای شکست است نمونه ای از امولسیون های آنیونی است.با توجه به خطر موجود بر اثر عامل آب و هوایی که باعث تحریک در شکست امولسیون می شود تکنولوژی های معتبر بیشتر بر پایه شکست به وسیله انقباض ژله ای استوار شده اند. به هرحال شرایط مطلوب آب و هوایی ( به عنوان مثال گرم و خشک) معمولاً باعث شتاب در سینتیک شکست حتی برای طرح انقباض ژله ای است. به هر حال باید توجه داشته باشید که باید از تبخیر با سرعت زیاد اجتناب شود زیرا تبخیر آب می تواند باعث تشکیل یک پوسته ضد آب شود. (Lesueur و همکاان 2003). راه حل قابل ارائه در این حالت ممکن است در کاهش ضخامت فیلم امولسیون بوده ( فقط برای کاربردهایی مانند Chipseals) و یا صبر برای ایجاد شرایط خفیف تر دمایی (بطور مثال اجتناب از کار در ساعات گرم روز).

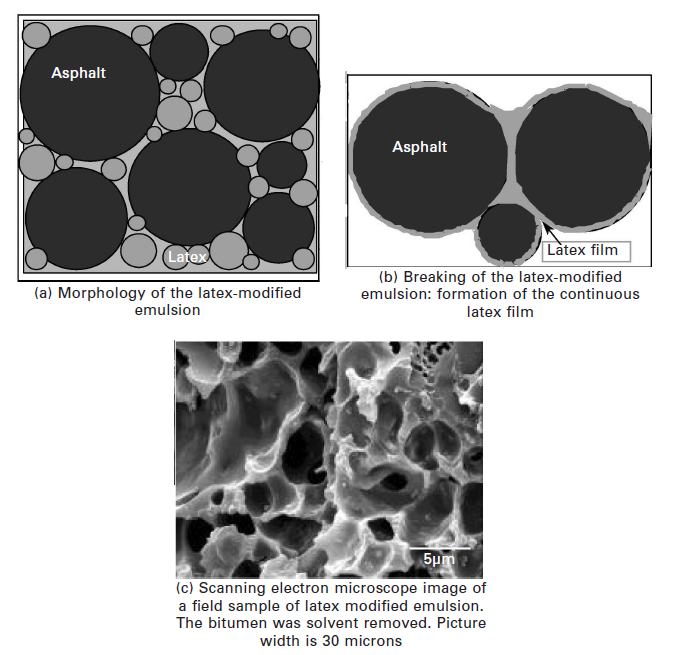

در تمامی موارد ، مورفولوژی فیلم بایندر نهایی وابسته به درجه حرارت می باشد. همانطور که در بخش قبلی توضیح داده شد روش خشک کردن سریع در آزمایشگاه می تواند باعث هدایت مورفولوژی شود این امر بخصوص درمورد امولسیون های اصلاح شده با لاتکس صدق می کند. (شکل 5-2)

هرگونه تلاش برای سرعت بخشیدن به فرایند شکست مصنوعی از طریق ایجاد شرایط خشک کردن بیش از حد وسریع ممکن است باعث از بین رفتن مورفولوژی امولسیون اصلاح شده با لاتکس گردد.این مورفولوژی خاص و منحصر بفرد امولسیون اصلاح شده با لاتکس است.

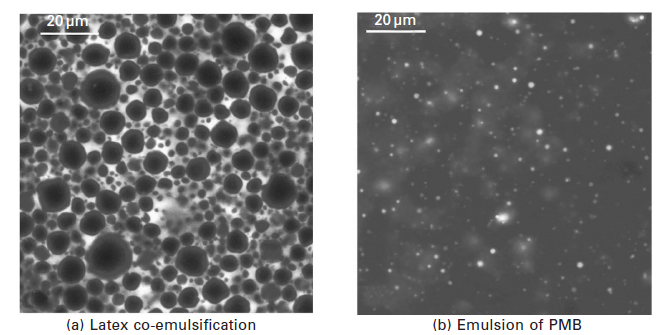

به عنوان نتیجه گیری،محتوای پلیمر کمتر از 2تا3درصد وزنی می تواند تفاوت های بزرگی در خصوصیات رئولوژیکی بایندر بهبود یافته وارد کند.برای داشتن فاز پلیمر پیوسته به بیش از 6 درصد وزنی PMB ساخته شده طی فرآیند گرم نیاز است.(Lesueur 2009).این امر به وضوح در کار Forbes و همکاران به اثبات رسیده است که در آن از مسیرهای مختلفی برای ساخت PMBE استفاده شده که از نظر مورفولوژی بایندر مورد مطالعه قرار گرفته اند.همان پلیمر یا به صورت یک لاتکس برای بدست آوردن

Co-emulsification و یا Post-addition مورد استفاده قرار گرفته و یا با قیر برای داشتن امولسیون PMB مخلوط شده است(شکل 6-2).

با سه درصد وزنی همان قیر و پلیمر در تمام موارد،فاز غنی پلیمر پیوسته از امولسیون اصلاح شده با لاتکس بدون در نظر گرفتن مسیر انتخاب شده بدست می آید (مانند Post و یا Pre-addition).

شكل شماره 5-2 مسیر شکست امولسیون اصلاح شده با لاتکس.پس از شکست،قطعات کوچک لاتکس به وسیله ذرات بزرگتر محبوس می شوند(a).این امر در نهایت باعث ایجاد یک شبکه پلیمری پیوسته اطراف ذرات قیر می شود(b).اسکن نمایش داده شده از امولسیون اصلاح شده با لاتکس به وسیله میکروسکوپ الکترونی(c).در این مورد اخیر،نمونه تحت تاثیر OsO4 برای ساخت یک پلیمر غیر محلول قرار گرفته و قیر آن بوسیله MEK (متیل اتیل کتون)استخراج شده است.

شكل شماره 6-2 تاثیرات مسیر انتخاب شده بر مورفولوژی بایندر باقیمانده.پلیمر در تمامی موارد حضور دارد و به تعداد 3 درصد وزنی به قیر 180/220 اضافه شده است.در مورد اول(a) پلیمر به فرم لاتکس اضافه شده و یک Co-emulsified را با قیر تشکیل می دهد.این یک شبکه غنی پلیمر پیوسته را تشکیل می دهد.در مورد دوم (b) پلیمر برای تشکیل یک PMB ابتدا به قیر با یک فاز غنی آسفالتن پیوسته با اجزاء غنی پلیمر اضافه می شود.توجه داشته باشید که اندازه ذرات اجزاء غنی پلیمر کوچکتر از ذرات PMB اصلی می باشد.(Forbes و همکاران 2001)

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید: