تست نفوذپذیری و رفتار حرارتی قیر ۳۵/۵۰ و قیر اصلاحشده ۱۳/۴۰-بخش سوم

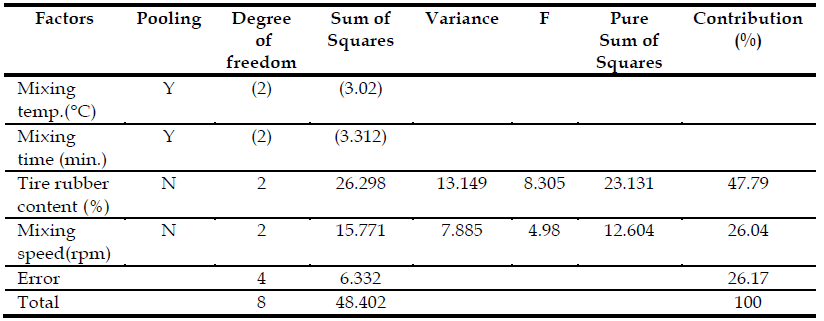

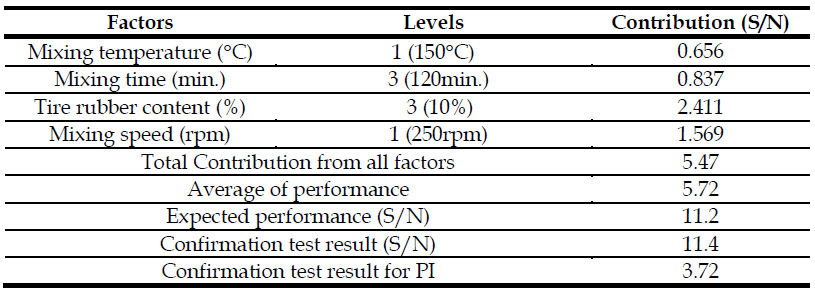

نتایج و مباحث

تست نفوذپذیری

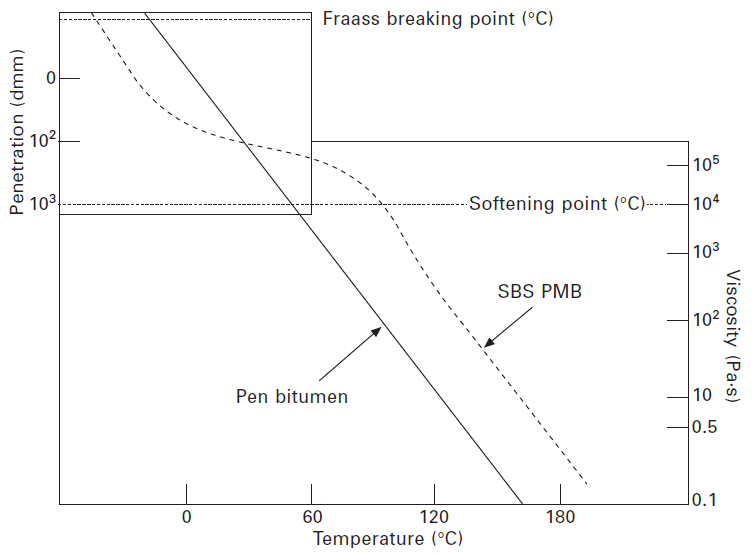

بهخوبی مشخصشده است که “سختی” قیر در فشارهای پایین میتواند با شاخص نفوذ و نقطه نرمی قیر که رفتار آن در نمو گراف Van der Poel خلاصهشده، در ارتباط باشد.

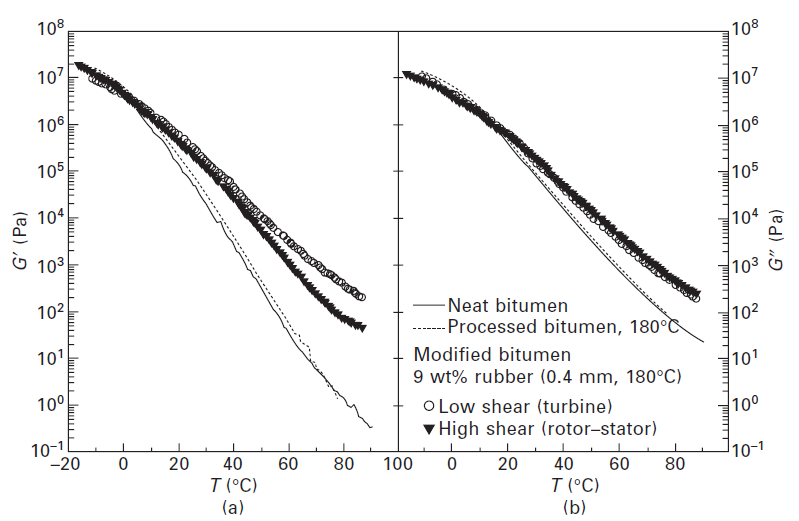

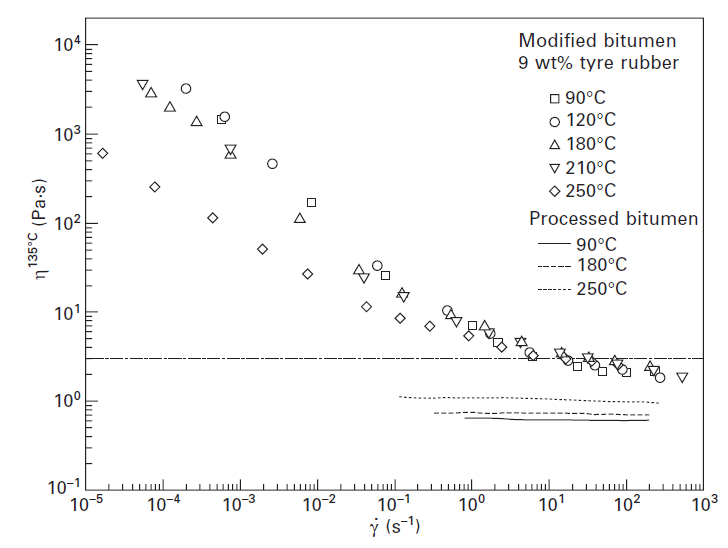

پس از کارهای Van der Poel، بسیاری از دانشمندان در جهت توصیف قیر بهعنوان یک ماده با خاصیت ویسکوالاستیک خطی، با استفاده از مدل رئولوژیکی تلاش کردند. این مدل نیازمند منحنی اصلی ساخت برای مدول ترکیب دینامیک و زاویه فازی است. زاویه فازی عبارت است از اختلاففاز بین تنش و کرنش در یک تغییر شکل نوسانی و معیاری از ویژگیهای ویسکوالاستیک مواد است. اگر زاویه فازی معادل 90 درجه باشد، درنتیجه بایندر را میتوان یک بایندر صرفاً ویسکوز در نظر گرفت و بالعکس زاویه فازی 0 درجه نشاندهنده یک جامد الاستیک ایدئال است.

توانایی بایندر قیری در ذخیره انرژی تغییر شکل در دمای بالا و از دست دادن انرژی تغییر شکل از تغییر جریان در دماهای پایین به ترتیب قابلیت ارتجاعی و انعطافپذیری نامیده میشود. در ساخت این منحنیهای رسمی، اصل انطباق دما زمان (TTSP) و یا روش کاهش متغیرها به کار گرفتهشده است. TTSP توسط Lesueur اینگونه توصیفشده که اثر افزایش زمان بارگذاری (یا کاهش فرکانس) بر روی خصوصیات مکانیکی یک ماده معادل افزایش درجه حرارت است. این نشان میدهد که تابع آرامش با یک تغییر درجه حرارت و یا رفتار مواد، فقط به سمت بالا و پایین منتقل میشود که به آن رئولوژیک حرارتی ساده میگویند.

بههرحال، این روشها فقط برای فشارهای بهطور نسبی کوچک (بالای 0/1) و تنشها در رفتارها با محدوده ویسکوالاستیک خطی کاربرد دارد. درحالیکه فیلم نازک بایندر قیری بین ذرات و دانهها در معرض تنشها و کرنشهای بزرگ قرار دارند. هم چنین در آزمون مکانیکی دینامیک (آزمونهای رئولوژیکی)، حساسیت دمایی بایندر ممکن است بهوسیله اندازهگیری پارامترهای مختلف ویسکوز و الاستیک (مانند مدول ذخیرهسازی و اتلاف) ویسکوزیته (دینامیک و ترکیب) در درجه حرارتها و فرکانسهای مختلف ارزیابی شود.

ما در پژوهش خود، از روش بهخوبی شناختهشده تست نفوذپذیری (تست مکانیکی استاتیک) با اضافه کردن بارهای متغیر بهمنظور گسترش دامنه تنش و کرنش استفاده کردیم. این روش میتواند اطلاعات تکمیلی بهتری را نسبت به روش رئولوژیکی ارائه دهد.

در مطالعه اخیر، ما قیر را بهعنوان یک ماده ویسکوالاستیک ناهمگون در نظر گرفتیم که در معرض بارهای مختلف (100، 150، 200، 250، 300 و 350 گرم) و درجه حرارتهای مختلف (5، 10، 15، 20، 25، 30، 35 و 40 درجه سانتی گراد) قرارگرفته است. تمرکز اصلی بر جستجوی قابلیتها از طریق استفاده از آزمون نفوذپذیری، تعیین حساسیت دمایی A که بهصورت تغییر در پارامتر ثبات بهعنوان تابعی از درجه حرارت در مقابل تغییرات بار تعریف میشود، است. این روش به ما اجازه میدهد که ارزیابی مناسبی از حساسیت دمایی داشته باشیم، زیرا این روش رفتار مکانیکی استاتیک را برای تغییرات بارگذاری و درجه حرارتهای مختلف (کمتر از درجه حرارت نقطه نرمی) به کار میگیرد.

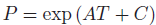

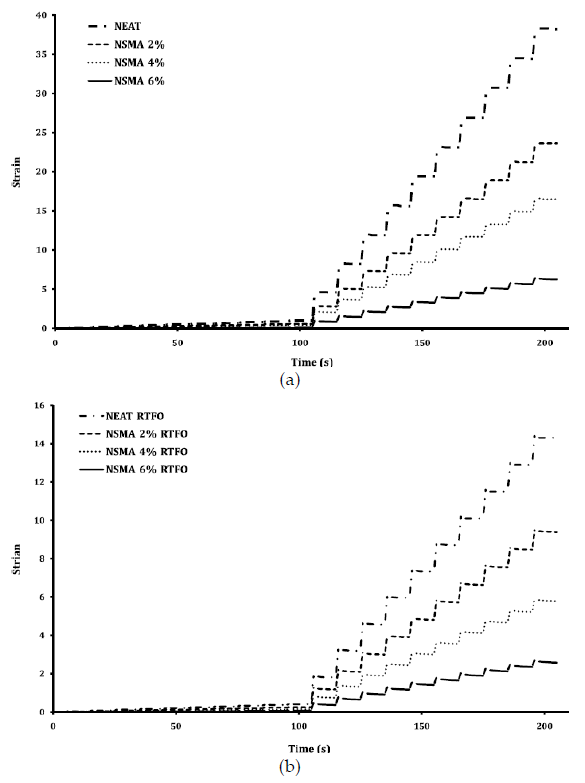

شکل شماره 2 پاسخ نفوذ قیر دستنخورده 35/50 و قیر اصلاحشده 13/40 را در مقابل بار اعمالی و درجه حرارت برای مدتزمان نفوذ 5 ثانیه نشان میدهد. طرح Log به ما اجازه میدهد که توابع اتصالی مناسبی را برای نشان دادن پاسخ قیر بهعنوان تابعی از درجه حرارت، بهکارگیریم.

فرمول 1

که در آن P، عمق نفوذ همراه با بار اعمالی، A حساسیت دمایی و C یک مقدار ثابت است. در پژوهش ما، انتظار میرود که هر دو پارامتر اتصالی (A و C) وابسته به بار اعمالی باشند؛ بنابراین این دو را میتوان بهعنوان تابعی از بار اعمالی بیان کرد.

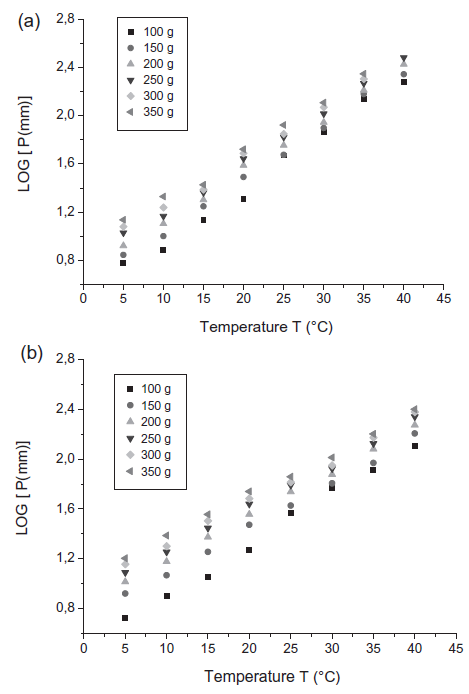

به نظر میرسد که پارامتر اتصالات بهسادگی در ارتباط با بار اعمالی با استفاده از تابع خطی ساده باشد که این موضوع در شکل شماره 3 نشان دادهشده است. این برای قیر 35/50 مؤثرتر است درحالیکه برای قیر 13/40 به نظر نمیرسد که تقریب خطی در بارگذاریهای کوچک همانطور که در شکل شماره 3 نشان دادهشده مناسب باشد. حساسیت دمایی A با درجه حرارت رابطه معکوس داشته درحالیکه C با افزایش درجه حرارت افزایش مییابد.

شکل 2 نمودار نفوذپذیری در مقابل بار اعمالی و درجه حرارت برای مدتزمان نفوذ 5 ثانیه. (a) قیر دستنخورده 35/50 و (b) قیر اصلاحشده 13/40

شکل 2 نمودار نفوذپذیری در مقابل بار اعمالی و درجه حرارت برای مدتزمان نفوذ 5 ثانیه. (a) قیر دستنخورده 35/50 و (b) قیر اصلاحشده 13/40

شکل 3 پارامتر اتصالات که رابطه بین نفوذپذیری، درجه حرارت و بار اعمالی را برای مواد مطالعه شده توصیف میکند

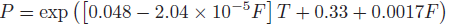

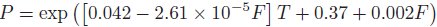

بکار گیری پارامتر اتصالات برای هردو ماده موردمطالعه، تابع دقیق زیر را برای قیر 35/50 :

فرمول 2

و تابع زیر را برای قیر اصلاحشده 13/40 ارائه میکند:

فرمول 3

که در آن F بار اعمالی است.

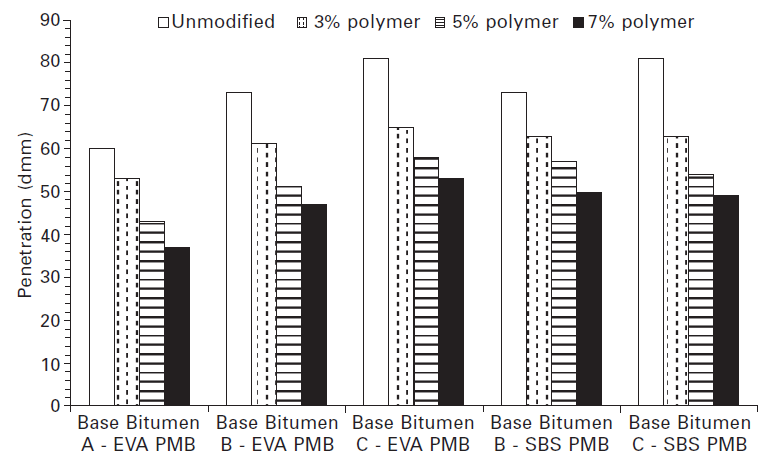

کمترین حساسیت دمایی A در بیشترین وزن بار به همراه تغییرات اندک حساسیت دمایی به ترتیب برای قیر دستنخورده 35/50 و قیر اصلاحشده 13/40 از 0/0460 (برای 100 گرم) تا 0/0406 (برای 350 گرم) و از 0/0409(برای 100 گرم) تا 0/0332 (برای 350 گرم) بار اعمالی مشاهدهشده است. همچنین اشارهشده که حساسیت دمایی A برای قیر اصلاحشده 13/40 دربار 100 گرم، اغلب معادل مقدار A برای قیر دستنخورده 35/50 در 350 گرم بار اعمالی است. کاهش مقدار حساسیت دمایی در قیر اصلاحشده 13/40 در مقایسه با قیر دستنخورده 35/50 میتواند ناشی از اصلاحات پلیمری باشد. نتایج مشابهی نیز توسط Sengoz و همکاران ارائهشده است که کاهش در حساسیت دمایی را به مقاومت پلیمر اصلاحکننده مخلوط آسفالت EBA (اتیلن بوتیل اکریلات) در برابر ترکخوردگی در مقایسه با مخلوط SEBS (استایرن-اتیلن بوتیلن-استایرن) و EVA (اتیلن ونیل استات) با تغییرات حرارتی نسبت دادهشده است. AL- Hadidy و Tan با استفاده از نشاسته (ST) و SBS (استایرن-بوتادین-استایرن) بهعنوان افزودنی در (SMA) مخلوط آسفالت ماتریکس سنگی (5 درصد وزنی ST و SBS را با قیر 70/100 ترکیب کردند) و نشان دادند که حساسیت دمایی با افزودن ST و SBS به مخلوط آسفالت کاهش مییابد.

در اغلب تستهای استاندارد در 100 گرم بارگذاری و مدتزمان 5 ثانیه، مقدار A بین 0/015 و 0/06 متغیر است که تنوع قابلتوجهی در حساسیت دمایی قیر از منابع مختلف را نشان میدهد.

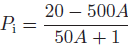

شاخص نفوذ Pi با استفاده از فرمول زیر محاسبه می شود:

فرمول 4

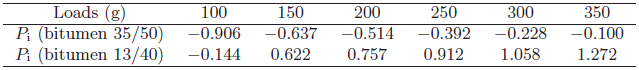

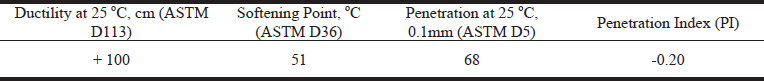

جدول شماره 3 خلاصهای از شاخص نفوذ Pi را بهعنوان تابعی از بار اعمالی برای قیر دست نخورده 35/50 و قیر اصلاحشده 13/40 ارائه میکند.

جدول 3 شاخص نفوذ Pi بهعنوان تابعی از بار اعمالی برای قیر 35/50 و قیر اصلاحشده 13/40

ما مشاهده کردیم که محدوده Pi برای قیر دستنخورده 35/50 و قیر اصلاحشده 13/40 به ترتیب بین (1/0- و 0/1-) و (1/0- و 1/3) است. برای قیر دستنخورده 35/50 بیشترین مقدارشاخص نفوذ (0/1-) مربوط به بیشترین بار اعمالی (350 گرم) بود درحالیکه کمترین مقدارشاخص نفوذ (0/907-)برای بار اعمالی 100 گرم به دست آمد. برای قیر اصلاحشده 13/40، بیشترین مقدار شاخص نفوذ (1/272) مربوط به بیشترین بار اعمالی (350 گرم) و کمترین مقدار شاخص نفوذ (0/144-) برای کمترین مقدار بار اعمالی (100 گرم) به دست آمد. بهطورکلی، برای بار اعمالی به مقدار 100 گرم، Pi یک شاخص تبعیضآمیز برای طبقهبندی رفتار رئولوژیکی قیر است. بهطور مثال، مقدار Pi قیر دمیده بزرگتر از 1+ و مقدار Pi قیرStright-run،بین مثبت 1 و منفی 1است. فقط مواد بسیار حساس مانند قیر زغالی، Pi کمتر از 1- دارند. مقدار Pi بزرگتر از 2+ نشاندهنده قیر ژلهای است درحالیکه Pi کمتر از 0 معمولاً از نوع Sol است.

حدادی و همکاران شاخص نفوذ قیر اصلاحشده کو پلیمری را برای درجه حرارتهای مختلف و بار اعمالی 100 گرم اندازهگیری کرده و نتایج را با قیر اصلاحشده 80/100 مقایسه کرده است. آنها شاخص نفوذ 0/625- را برای قیر اصلاحنشده گزارش کردند. در مطالعه آنها، افزودن کوپلیمر (اتیلن ونیل استات) منجر به افزایش هردو شاخص نفوذپذیری و سختی قیر شده است که بهتبع آن باعث بهبود حساسیت دمایی بایندر میشود.

برای مشاهده ادامه مطالب درباره این موضوع برروی لینک زیر کلیک کنید:

تست نفوذپذیری و رفتار حرارتی قیر ۳۵/۵۰ و قیر اصلاحشده ۱۳/۴۰-بخش چهارم

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید:

تست نفوذپذیری و رفتار حرارتی قیر ۳۵/۵۰ و قیر اصلاحشده ۱۳/۴۰

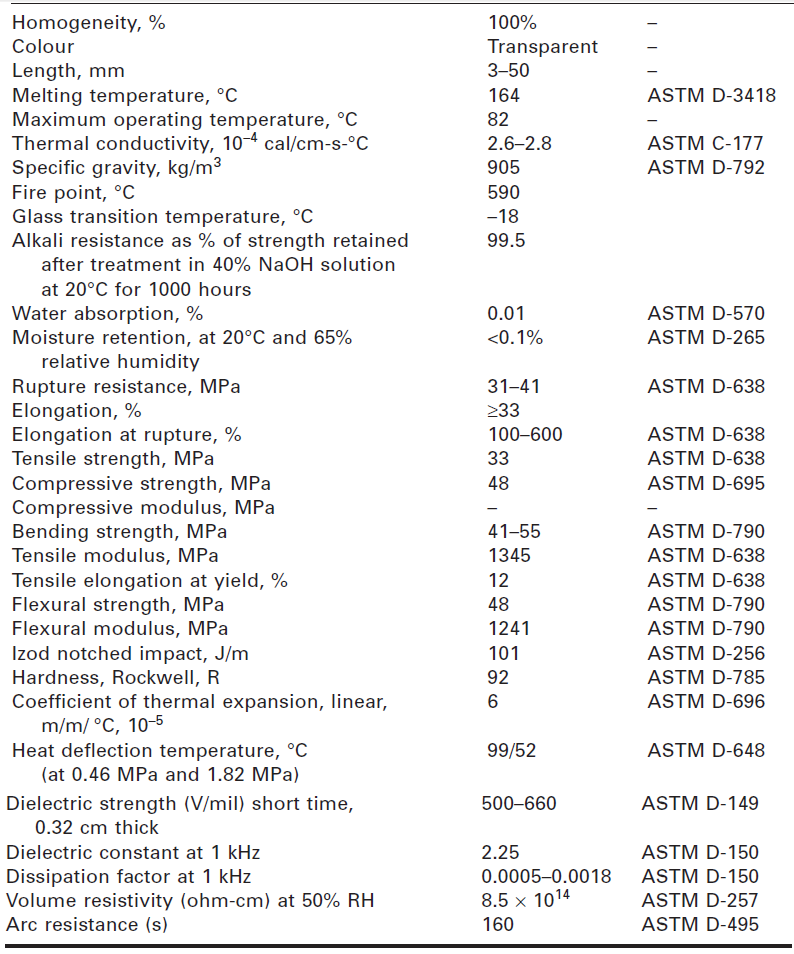

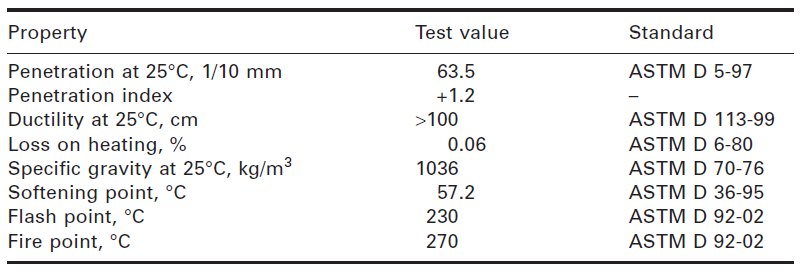

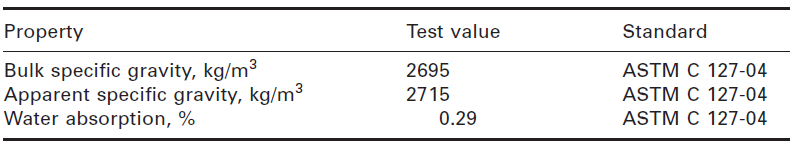

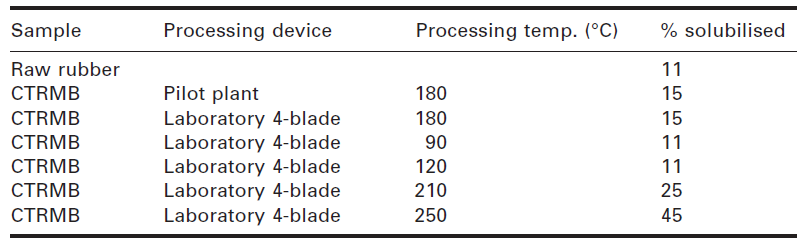

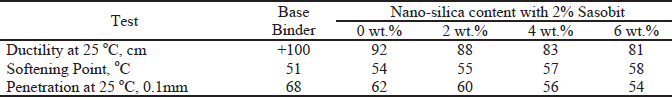

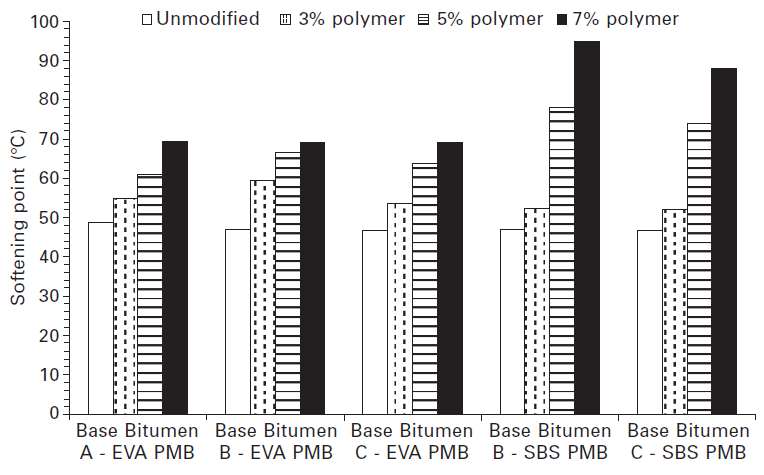

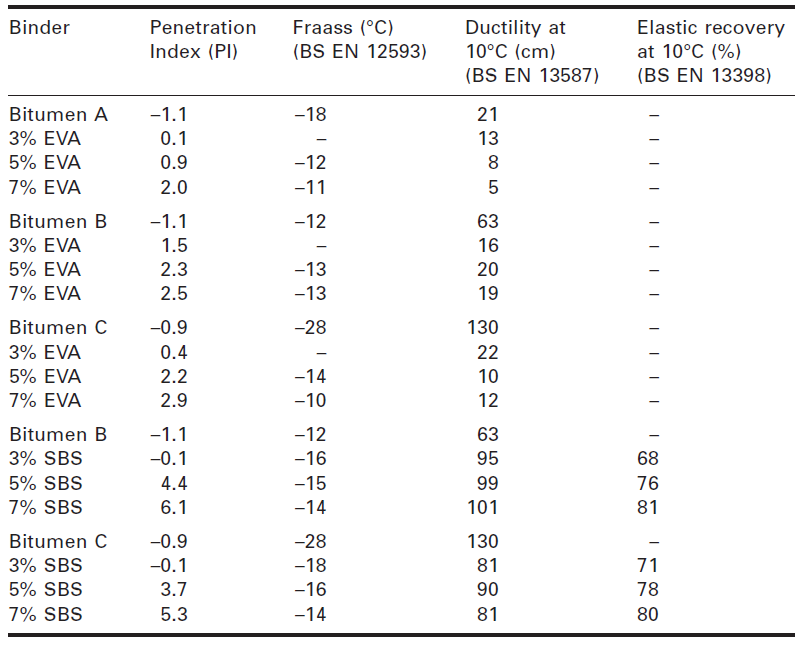

جدول شماره 2-8 تغییرات در خصوصیات بایندرهای معمول اصلاحشده با پلیمرهای اصلاحکننده EVA و SBS

جدول شماره 2-8 تغییرات در خصوصیات بایندرهای معمول اصلاحشده با پلیمرهای اصلاحکننده EVA و SBS