ارزیابی عملکرد فوم قیر اصلاحشده با سورفکتانت- بخش چهارم

بحث و نتیجهگیری

تأثیرات مقدار ماده فعال سطحی بر خواص قیر پایه

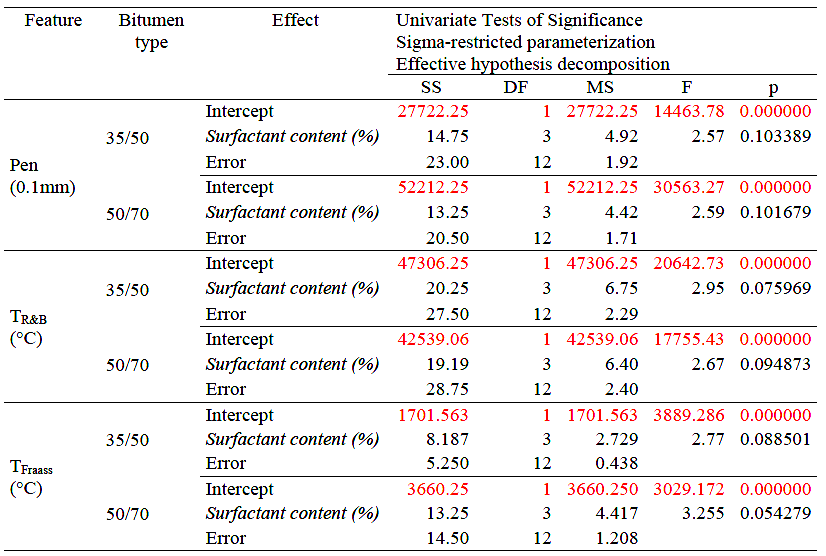

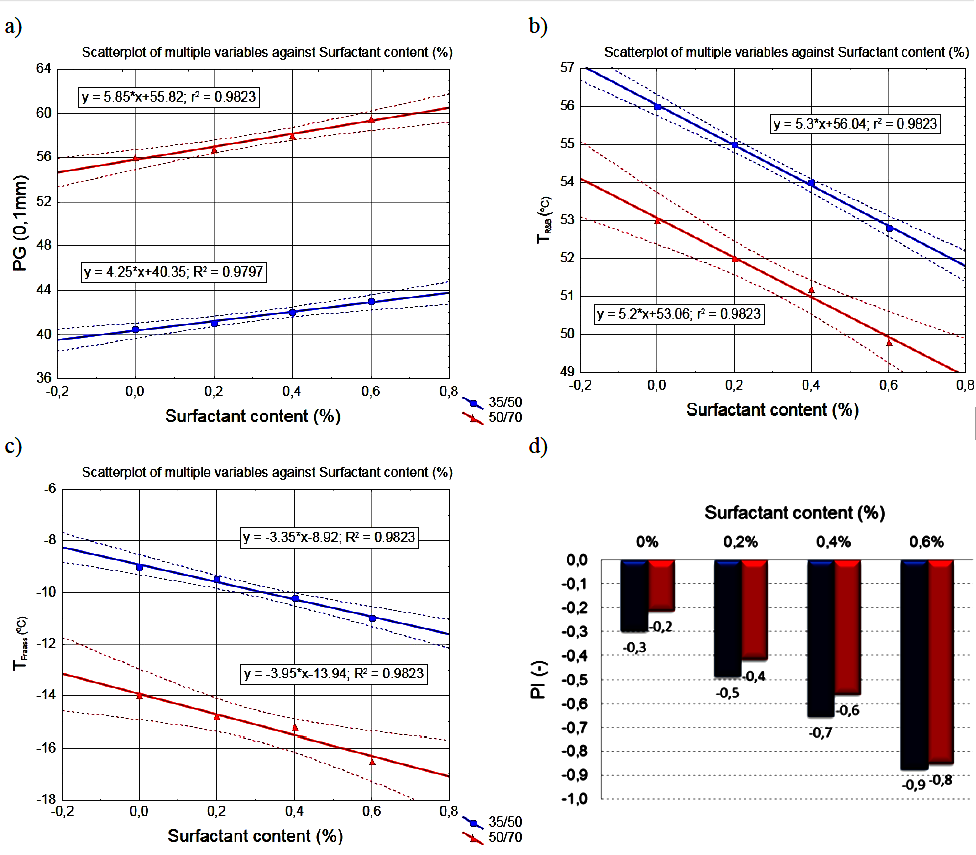

شکل شماره 1 (a-d) نشاندهنده تأثیرات مقدار سورفکتانت بر تغییرات پارامترهای دو نوع قیر 35/50 و 50/70 منتخب است. مقادیر شاخص نفوذپذیری محاسبهشده در شکل شماره 1 (d) نشان دادهشده است. جدول شماره 1 نتایج آزمونهای مهم (واریانس یکطرفه ANOVA) را در زمینه تأثیر مقدار سورفکتانت بر توزیع پارامترهای مورد آزمایش را ارائه کرده است.

نتایج ارائهشده در شکل شماره 1 (a-d) و همچنین جدول شماره 1 نشان میدهد که تأثیر سورفکتانت مورداستفاده در مقادیر مشخصشده برای هر دو نوع قیر 35/50 و 50/70، مشابه است. مقادیر P بهدستآمده برای آماره F (جدول شماره 1) بالاتر از سطح اهمیت مفروض (0/05=𝛼) بوده که نشان میدهد فاکتور مقدار سورفکتانت ازلحاظ آماری تأثیر چندانی بر برخی از پارامترهای قیر 35/50 و 50/70 ندارد. بههرحال، تجزیهوتحلیل این روابط منجر به این نتیجهگیری شد که برای هر دو نوع قیر، افزایش در مقدار ماده فعال سطحی (در محدوده 0/2 تا 0/6 درصد) نفوذپذیری را بهطور متوسط 3 (0/1 میلیمتر) افزایش داده، درحالیکه نقطه نرمی را به میزان 2 درجه سانتیگراد کاهش میدهد. نتایج بهدستآمده برای دمای نقطه شکست نشاندهنده آن است که افزودن ماده فعال سطحی مقدار دمای نقطه شکست را از 9/5- تا 11/5- درجه سانتیگراد برای قیر 35/50 و از 14- تا 16/5- درجه سانتیگراد برای قیر 50/70 کاهش داده و درنتیجه باعث بهبود مقاومت آنها در دماهای منفی میشود. پارامتر نهایی آزمایششده برای طبقهبندی کردن قیر ازنظر حساسیت دمایی، شاخص نفوذپذیری بود. مقادیر شاخص نفوذپذیری با افزایش مقدار سورفکتانت اضافهشده به قیر 35/50 و 50/70 در محدوده 0 تا 1- کاهش مییابد. شاخص نفوذپذیری قیر استفادهشده در صنعت جادهسازی در محدوده 0/2+ تا 0/2- قرار داشته، اما مقدار شاخص نفوذپذیری توصیهشده در محدوده 0/1+ تا 0/1- قرار دارد. مقادیر شاخص نفوذ بهدستآمده در این آزمایش برای قیر 35/50 و 50/70 به ترتیب 0/9- و 0/8- برای بیشترین مقدار سورفکتانت (0/6 درصد) بود.

a(PG), b(TR&B), c(Tfrass), d(PI)